Mantenimiento y mantenimiento de máquina de hilar de prueba flexible multifuncional es la clave para garantizar el funcionamiento estable a largo plazo del equipo, mejorar la precisión de los datos de prueba y prolongar la vida útil. Los siguientes son puntos detallados de mantenimiento y mantenimiento:

1. Mantenimiento diario

Trabajos de limpieza

Limpieza del cuerpo: Utilice un paño suave o una aspiradora para eliminar los residuos de hilo, las flores voladoras y el polvo después del apagado diario para evitar que la acumulación afecte la sensibilidad del sensor.

Limpieza de piezas clave: concéntrese en limpiar el canal del hilo (guía del hilo, dispositivo tensor, rodillo, etc.) para evitar que las fibras se enreden o se bloqueen.

Componentes electrónicos: utilice aire comprimido seco para limpiar el panel de control y el puerto de disipación de calor del motor para evitar la acumulación de polvo y el sobrecalentamiento.

Gestión de la lubricación

Inspección del punto de lubricación: agregue periódicamente aceite lubricante especial para máquinas de hilar de alta velocidad (como ISO VG 32) de acuerdo con los puntos de lubricación marcados en el manual (como rodamientos de rodillos, husillos, rieles guía, etc.).

Frecuencia de lubricación: agregue una pequeña cantidad de aceite lubricante a las piezas que funcionan a alta velocidad cada 8 horas y lubrique las piezas de baja velocidad una vez a la semana.

Precauciones: evite la contaminación por grasa del hilo o del sensor, y la lubricación excesiva debe limpiarse a tiempo.

Inspección de operación

Ruido y vibración anormales: Deje la máquina en ralentí durante 1 a 2 minutos antes de arrancar y escuche si hay ruidos anormales (que pueden indicar desgaste de los cojinetes o piezas sueltas).

Tensión del hilo: utilice un tensiómetro para comprobar la consistencia de la tensión en cada posición del eje. Si la desviación excede ±10%, es necesario ajustarla.

Prueba de parada de emergencia: Pruebe la función del botón de parada de emergencia cada semana para asegurarse de que el tiempo de respuesta sea inferior a 0,5 segundos.

2. Mantenimiento regular (mensual/trimestral)

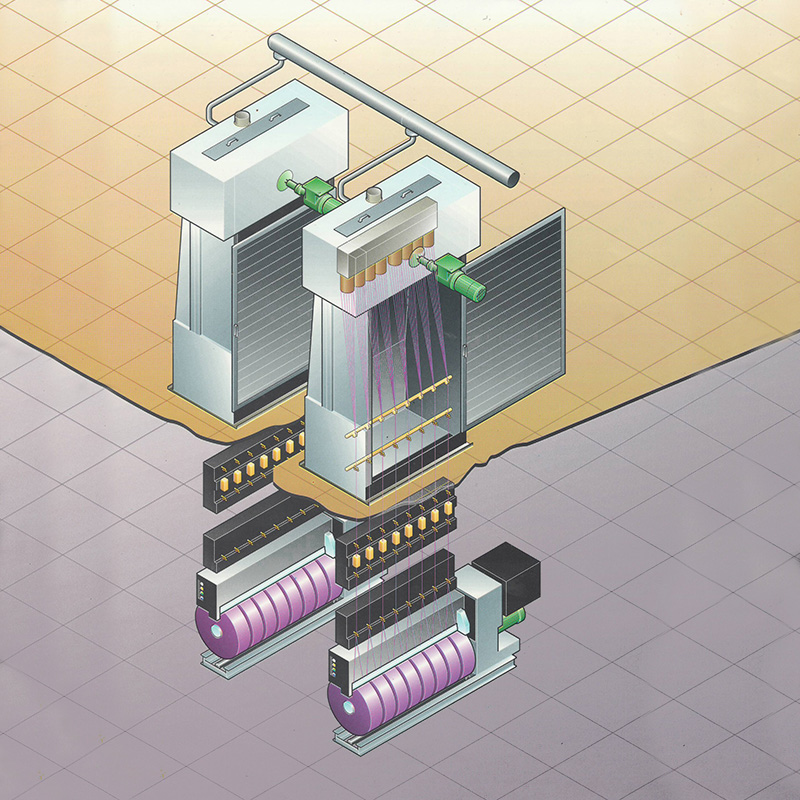

sistema mecanico

Componentes de la transmisión: Verifique la tensión de la correa/cadena (medida con un tensiómetro, deflexión ≤15 mm/m) y reemplace las correas agrietadas o alargadas.

Mantenimiento de los rodamientos: Desmonte y limpie los rodamientos del husillo, reemplace la grasa (se recomienda grasa a base de litio NLGI grado 2) y reemplace los rodamientos desgastados cuando el juego radial sea superior a 0,05 mm.

Calibración de alineación de rodillos: utilice un indicador de cuadrante para detectar la desviación radial del rodillo, la tolerancia es ≤0,02 mm y el asiento del rodamiento debe ajustarse si la tolerancia excede la tolerancia.

Sistema electrico

Calibración del sensor: utilice una muestra de hilo estándar para calibrar el sensor de tensión y el sensor de velocidad del hilo cada mes (un error >3% requiere recalibración).

Inspección de línea: apriete los terminales del motor, verifique el estado del ventilador de enfriamiento del servodrive y elimine el polvo de la placa de circuito.

Mantenimiento de software: haga copias de seguridad de los parámetros del proceso, actualice los parches del software de control, elimine datos redundantes para liberar espacio de almacenamiento.

Mantenimiento de piezas especiales

Dispositivos de hilatura: compruebe el desgaste del collar de acero/anillo de alambre (es necesario reemplazar la profundidad de la ranura > 0,1 mm), limpie la boquilla de hilatura vortex (limpieza ultrasónica durante 30 minutos).

Sistema de filtrado: reemplace el elemento filtrante del compresor de aire (reemplazo forzado cuando la diferencia de presión > 0,1 MPa) y drene el agua condensada en la ruta del aire.

3. Revisión anual

Desmontaje e inspección integral

Desarmar y limpiar la caja de cambios de la transmisión principal y reemplazar el aceite lubricante (como MOBIL GEAR 600 XP 220).

Detecte la precisión del codificador del servomotor y utilice láser para calibrar la sincronización de cada unidad (diferencia de fase <1°).

Recuperación de precisión

Utilice un interferómetro láser para corregir la rectitud del riel guía (tolerancia 0,01 mm/m).

Vuelva a calibrar el sistema de control de tensión de hilado para garantizar que el error lineal de rango completo sea <1%.

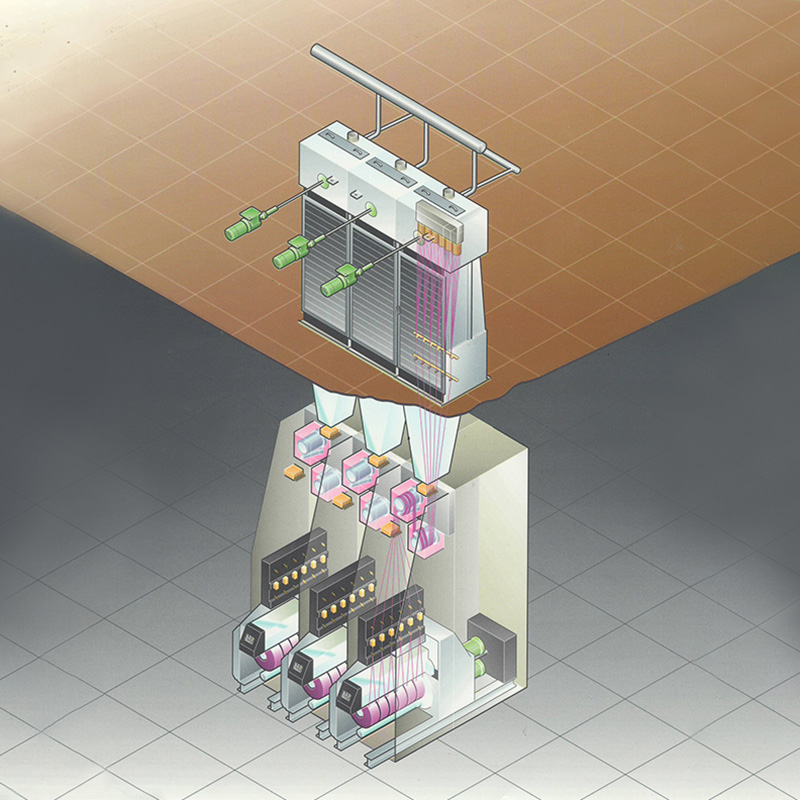

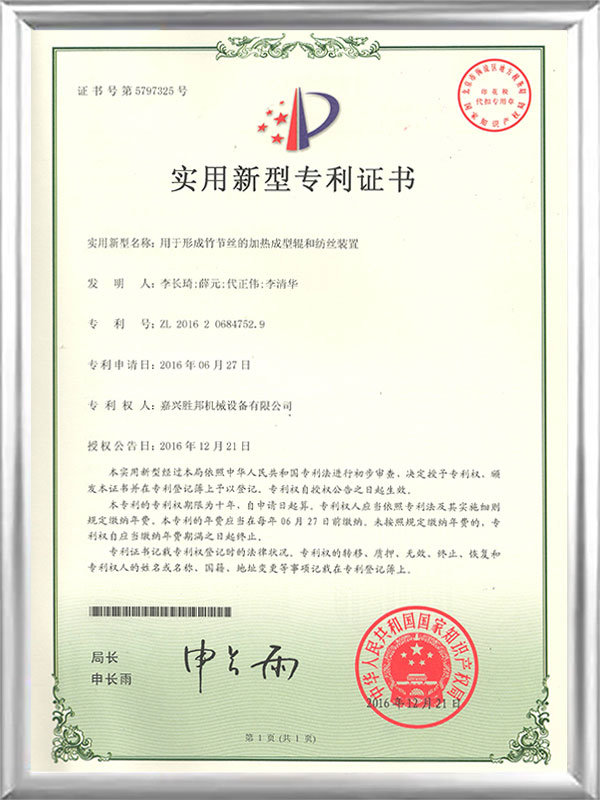

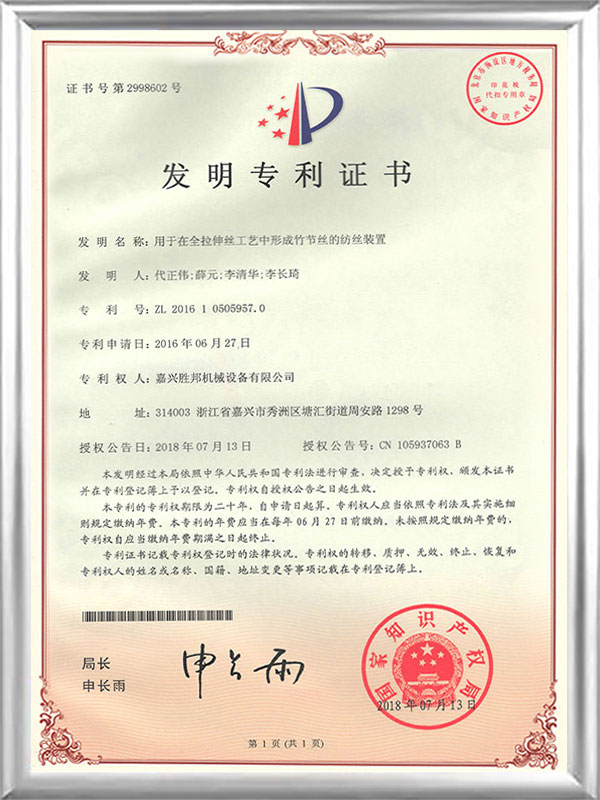

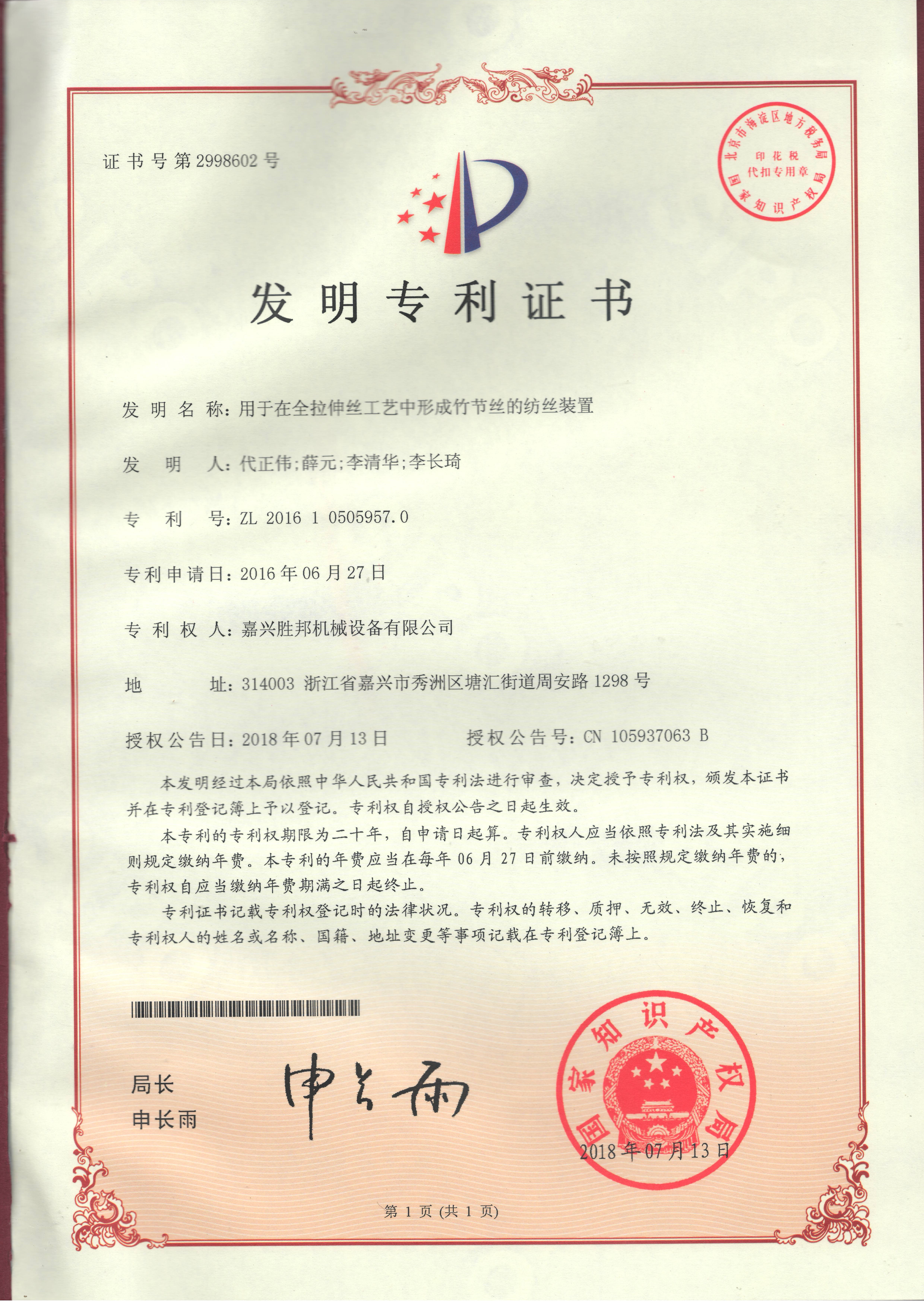

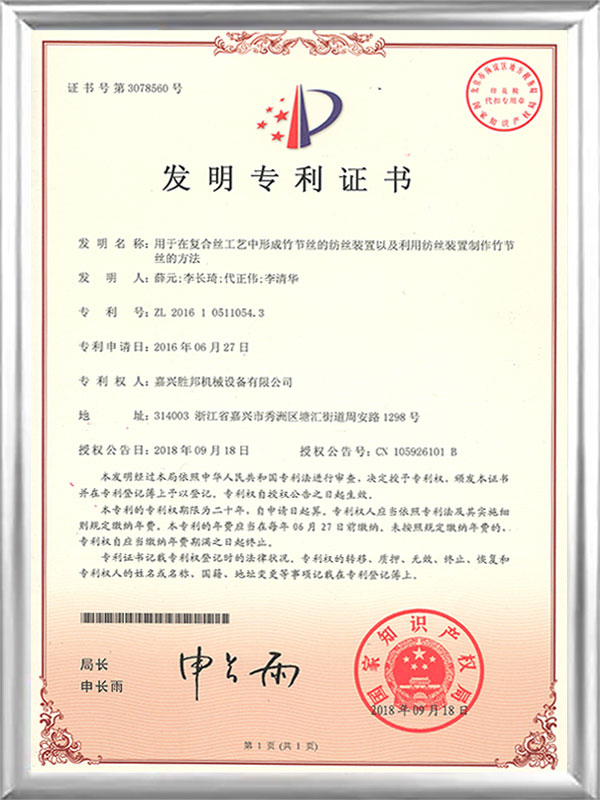

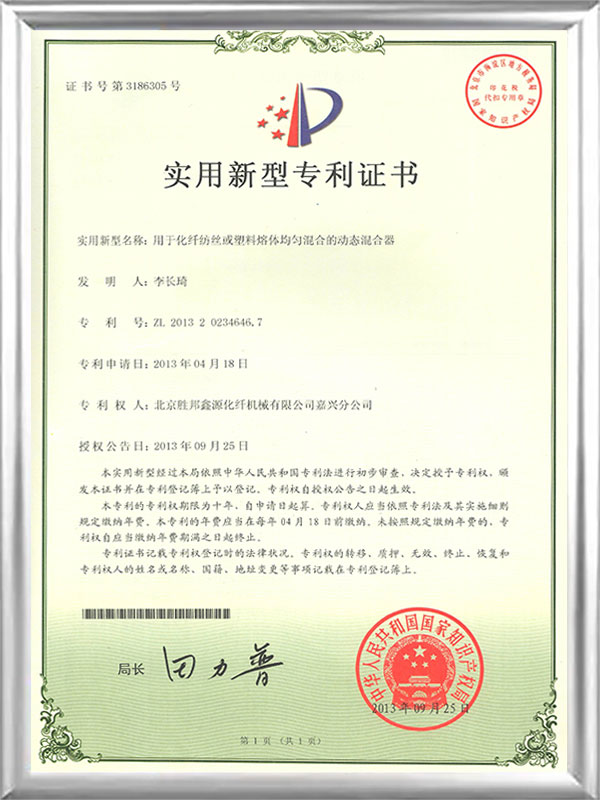

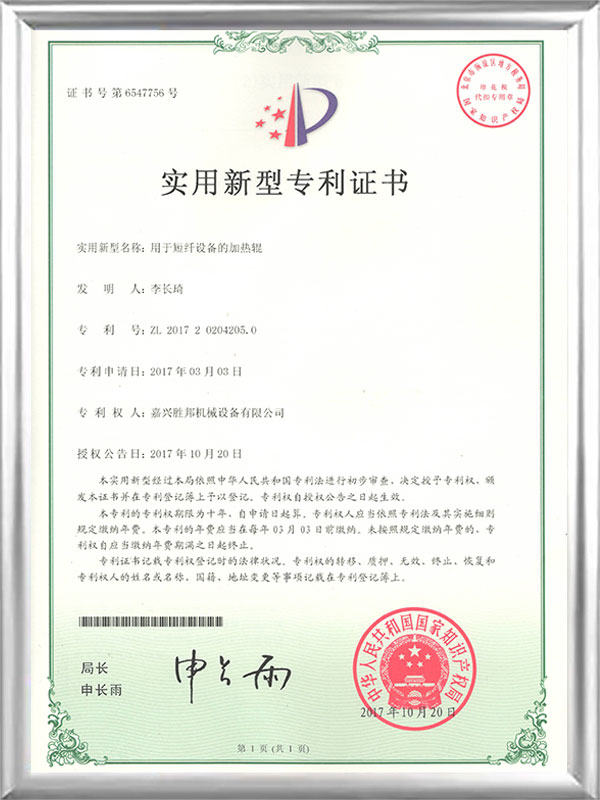

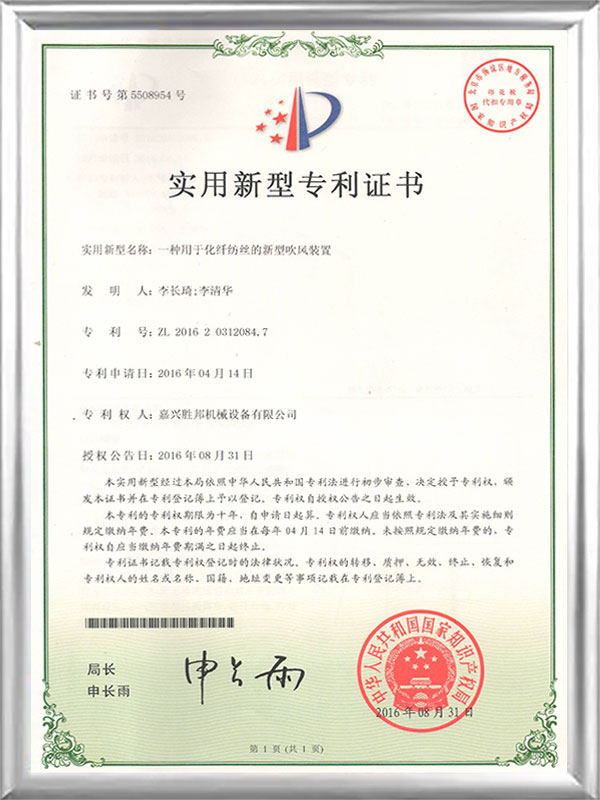

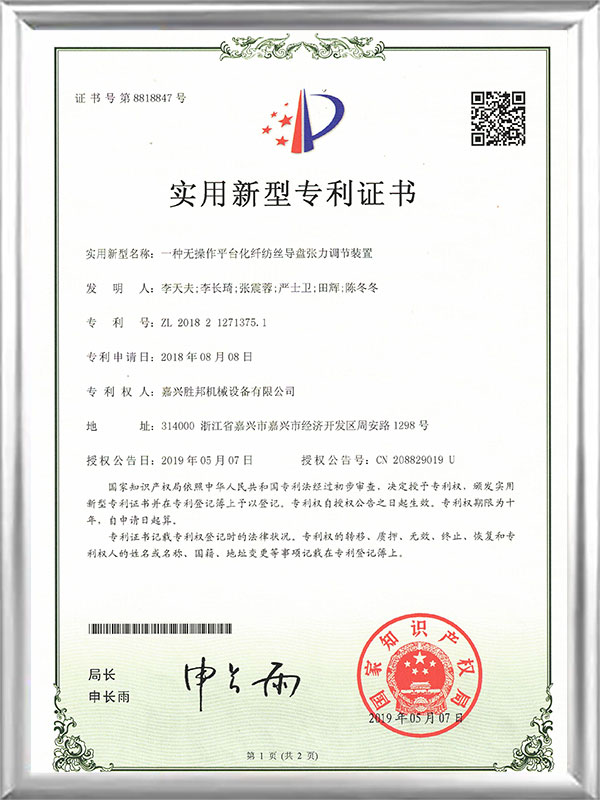

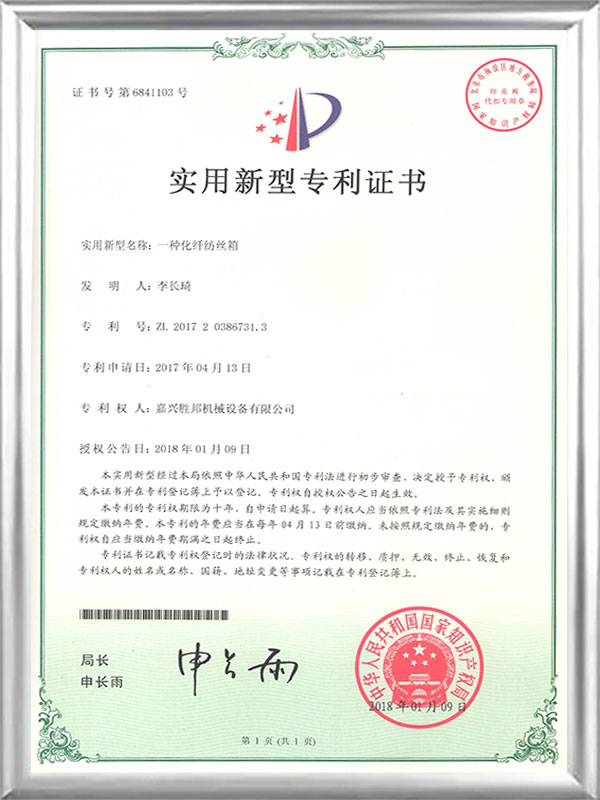

Jiaxing Shengbang Mechanical Equipment Co., Ltd. es una empresa de tecnología integral que integra I+D, producción, venta y mantenimiento de piezas clave de maquinaria textil, centrándose en la I+D de nuevos materiales y tejidos. La estructura de la empresa incluye:

Departamento de Gestión: Coordinar la formulación de estándares de mantenimiento y asignación de recursos.

Departamento de I+D: Proporcionar actualizaciones de equipos y soluciones de fallos.

Departamento de producción: Cuenta con talleres de mecanizado, mantenimiento, recubrimiento por plasma e hilados especiales para apoyar directamente las necesidades de mantenimiento de los equipos.

Sucursales:

Shanghai Panguhai Technology Engineering Co., Ltd. (sede de ventas e I+D)

Haian Jingtong New Materials Technology Co., Ltd. (Base de prueba de producción de hilo y maquinaria)

简体中文

简体中文