1. Silo de almacenamiento de masterbatch: la piedra angular del suministro estable

El silo de almacenamiento de masterbatch es el punto de partida del sistema de adición de masterbatch por fusión, responsable de almacenar y suministrar de manera estable el masterbatch a los enlaces de procesamiento posteriores. Un silo de almacenamiento de masterbatch bien diseñado no solo puede garantizar que las propiedades físicas y químicas del masterbatch permanezcan estables durante el almacenamiento, sino que también puede prevenir eficazmente que el masterbatch se humedezca, se aglomere o se contamine, garantizando así la calidad del producto final.

El silo de almacenamiento de masterbatch suele estar hecho de acero inoxidable o materiales plásticos especiales para resistir los componentes corrosivos que puedan contener el masterbatch. La estructura del silo debe considerar un buen sellado y estar equipada con un sistema de deshumidificación eficaz para mantener un ambiente seco en el silo. Además, para facilitar el flujo y la extracción del masterbatch, el fondo del silo está diseñado como una pendiente o equipado con un vibrador para garantizar que el masterbatch pueda ingresar suavemente al puerto de descarga para evitar la formación de puentes.

En líneas de producción con un alto grado de automatización, el contenedor de almacenamiento de masterbatch también está equipado con un dispositivo de detección de nivel de material para monitorear el inventario de masterbatch en el contenedor en tiempo real y conectarse con el sistema de control para lograr el reabastecimiento automático del masterbatch para garantizar la continuidad del proceso de producción. Algunos equipos de alta gama también integrarán funciones de control de temperatura para ajustar la temperatura en el contenedor de acuerdo con las características del masterbatch para garantizar aún más la estabilidad del masterbatch.

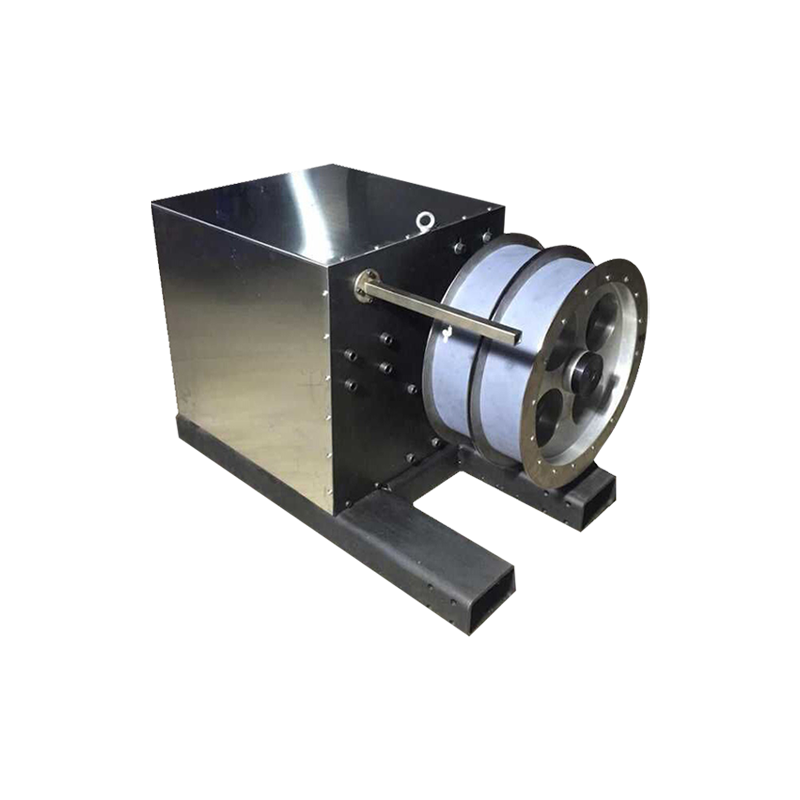

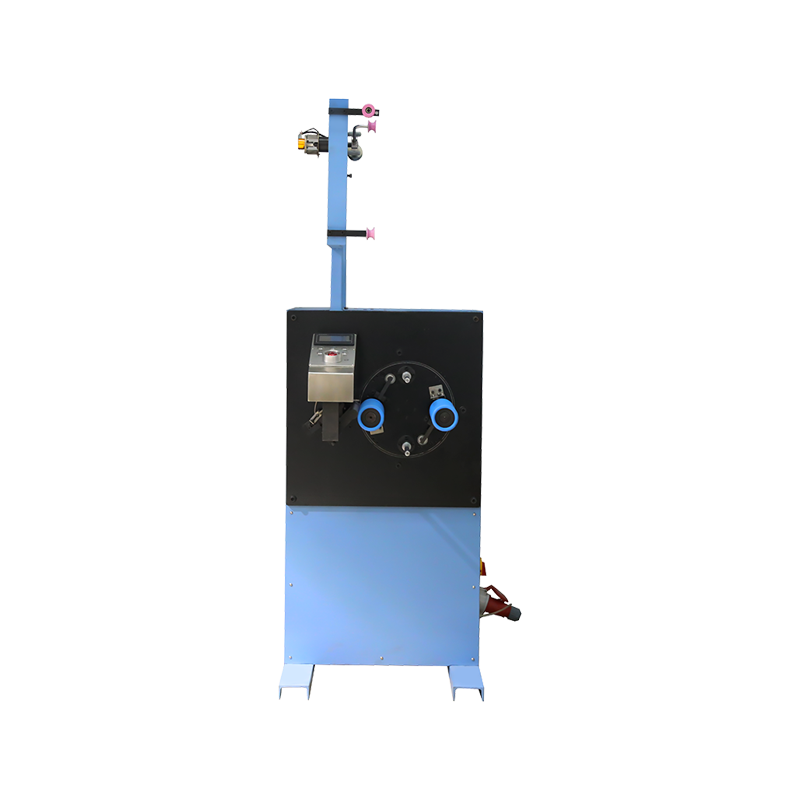

2. Dispositivo dosificador de alimentación: garantía de control preciso

El dispositivo de alimentación dosificador es un componente clave en el sistema de adición de masterbatch. Es responsable de dosificar con precisión el masterbatch en el contenedor de almacenamiento de acuerdo con una proporción predeterminada y de alimentarlo de manera continua y estable a la unidad de mezcla fundida. Su desempeño afecta directamente la uniformidad de la dispersión del masterbatch en la fibra química y la consistencia de la calidad del producto final.

Los dispositivos de alimentación dosificadores comunes incluyen el tipo de tornillo, el tipo de vibración y el tipo de correa. El dispositivo de alimentación de tornillo empuja el masterbatch hacia el puerto de descarga a través de un tornillo giratorio, y el convertidor de frecuencia puede ajustar con precisión su velocidad para lograr un control preciso del caudal del masterbatch. El dispositivo de alimentación por vibración utiliza la vibración del vibrador para hacer que el masterbatch salte hacia adelante con una determinada frecuencia y amplitud, lo cual es adecuado para masterbatches con poca fluidez. El dispositivo de alimentación por correa transporta el masterbatch mediante el movimiento de la correa, lo cual es adecuado para necesidades de alimentación de gran flujo.

Independientemente del tipo, el dispositivo dosificador de alimentación debe tener un alto grado de precisión y estabilidad. Para lograr este objetivo, los dispositivos de alimentación modernos generalmente están integrados con sensores de alta precisión y sistemas de control avanzados, que pueden monitorear el flujo de masterbatch en tiempo real y ajustar automáticamente la velocidad de alimentación de acuerdo con la señal de retroalimentación para garantizar la precisión de la proporción de adición de masterbatch. Además, el diseño del dispositivo de alimentación también debe considerar una fácil limpieza y mantenimiento para reducir la contaminación cruzada y el tiempo de inactividad durante la producción.

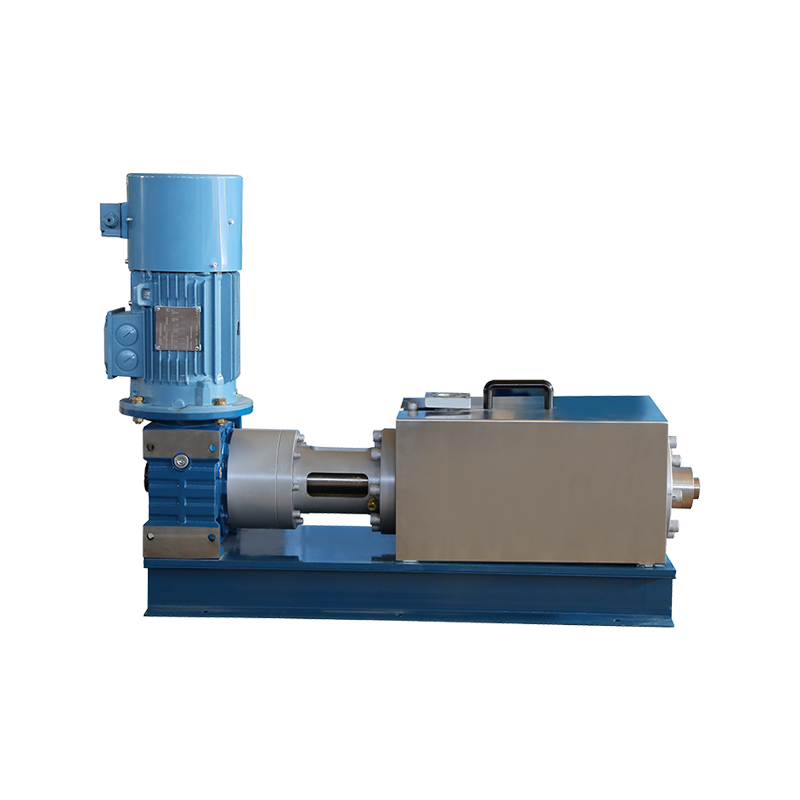

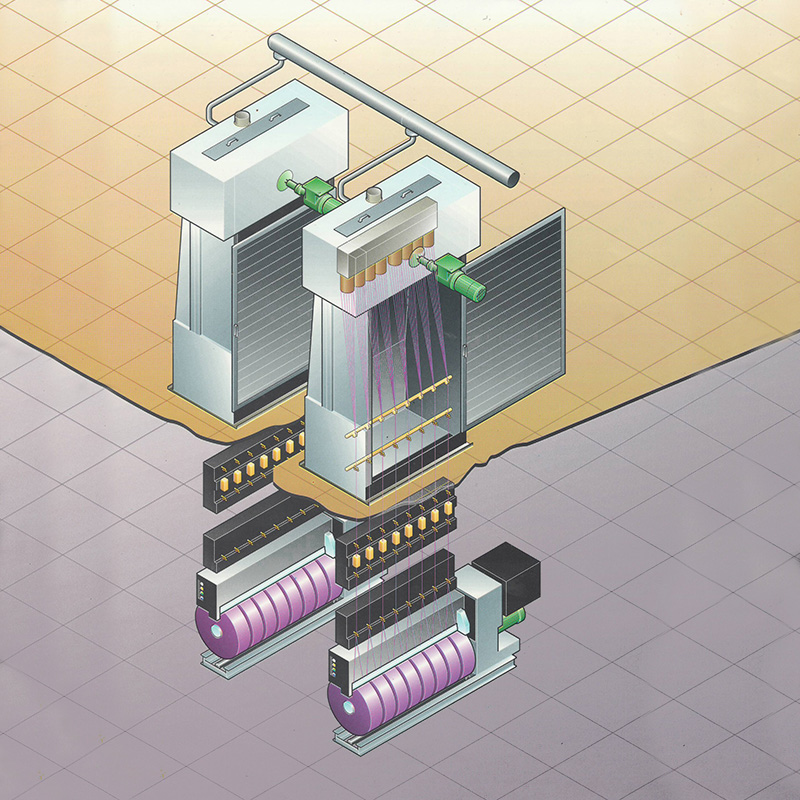

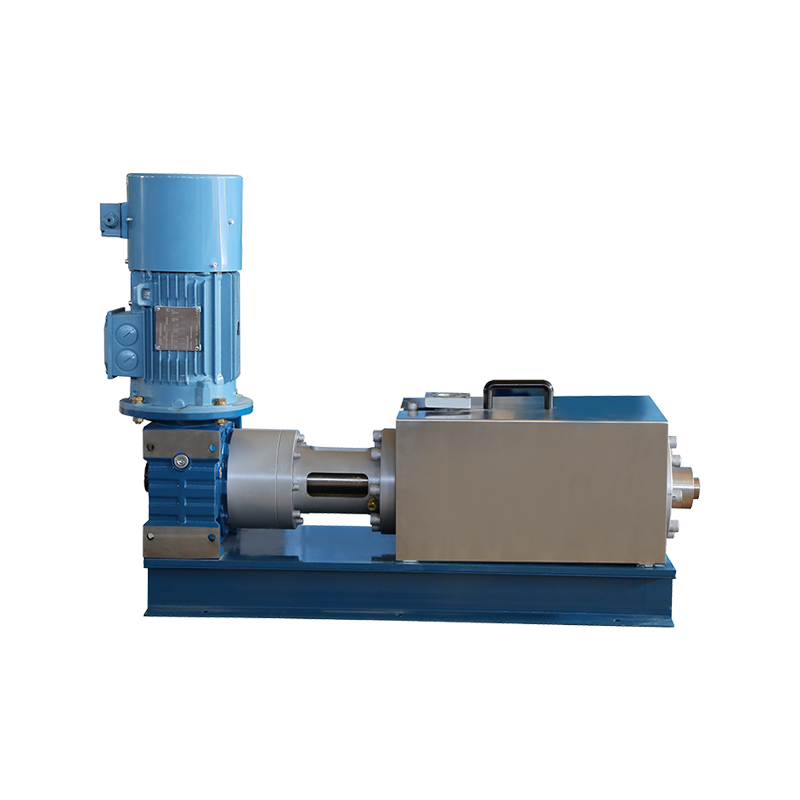

3. Unidad de mezcla de masa fundida: el núcleo de la dispersión uniforme

La unidad de mezcla de masa fundida es el eslabón final del sistema de adición de masterbatch y la clave para lograr una dispersión uniforme del masterbatch en la masa fundida de fibra química. La unidad suele estar estrechamente conectada a la extrusora por fusión de la línea de producción de fibras químicas. A través del entorno de alta temperatura y alta presión, el masterbatch se mezcla completamente con la masa fundida base para formar un flujo de masa fundida uniforme.

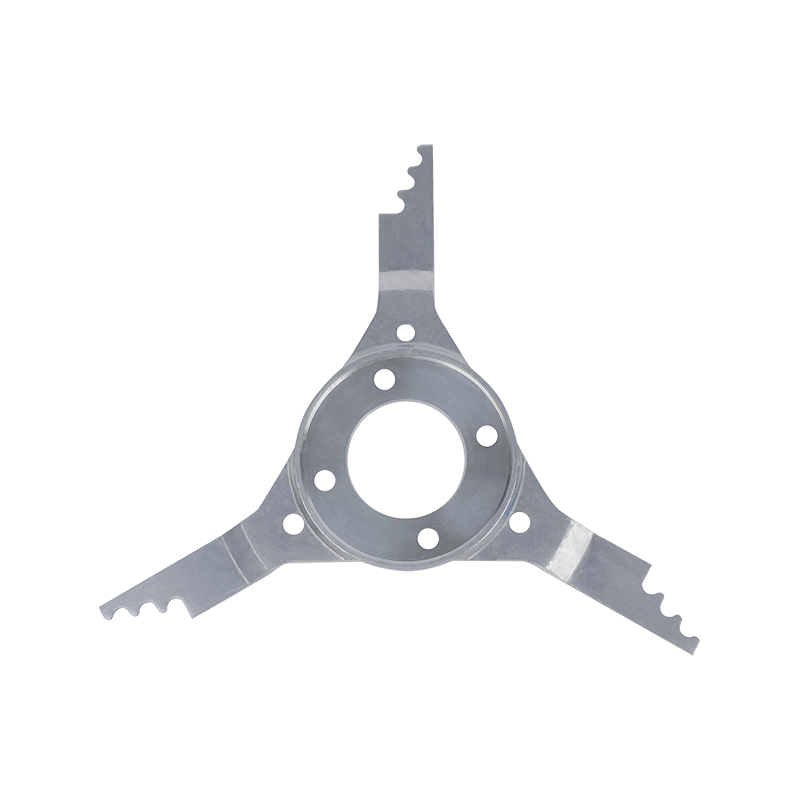

El diseño de la unidad de mezcla de masa fundida debe considerar de manera integral la fluidez de la masa fundida, la dispersabilidad del masterbatch y la eficiencia de la mezcla. Su estructura interna suele incluir una cámara de mezcla, un elemento dispersante y un sistema de calentamiento y enfriamiento. La cámara de mezcla proporciona suficiente espacio para que la masa fundida entre en contacto total con el masterbatch; los elementos dispersantes, tales como mezcladores estáticos o agitadores dinámicos, promueven la rápida dispersión de la mezcla madre en la masa fundida mediante un diseño de canal de flujo específico o un movimiento de rotación; El sistema de calentamiento y enfriamiento es responsable de mantener la estabilidad de la temperatura durante el proceso de mezcla para garantizar que la viscosidad y fluidez de la masa fundida cumplan con los requisitos de mezcla.

Para lograr una dispersión eficiente del masterbatch, los parámetros operativos de la unidad de mezcla fundida, como temperatura, presión, tiempo de mezcla, etc., deben diseñarse y optimizarse cuidadosamente. Una temperatura demasiado alta puede causar degradación de la masa fundida, mientras que una temperatura demasiado baja afectará el efecto de dispersión del masterbatch. De manera similar, la elección de la presión también debe equilibrar la relación entre la eficiencia de la mezcla y la capacidad de carga del equipo. Por lo tanto, en la producción real, la unidad de mezcla fundida suele estar equipada con un sistema de control avanzado que puede ajustar automáticamente los parámetros operativos de acuerdo con la fórmula de producción y las condiciones de trabajo en tiempo real para garantizar la estabilidad del proceso de mezcla y la uniformidad de la calidad del producto.

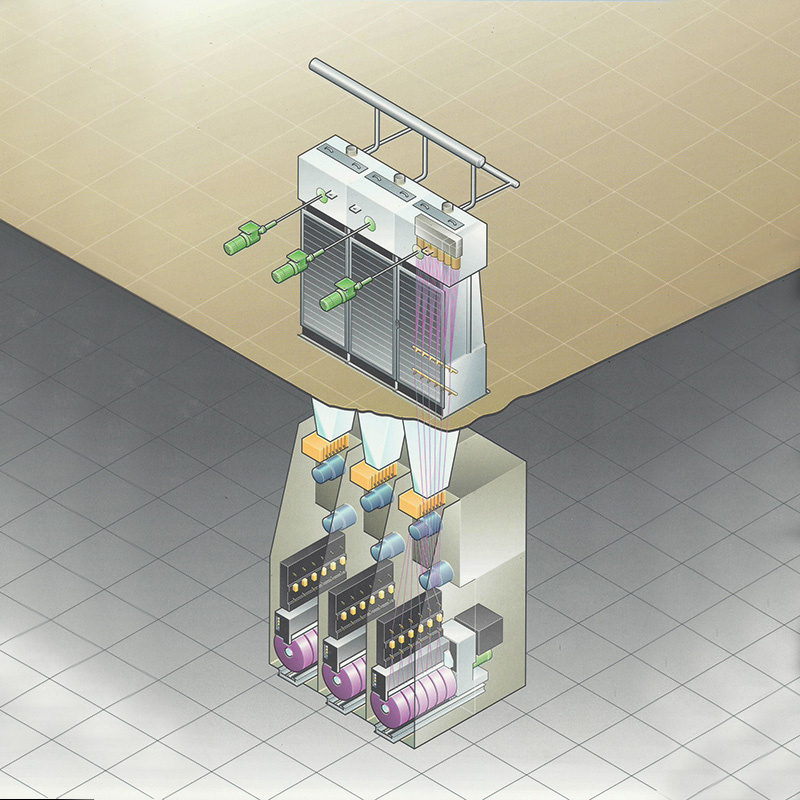

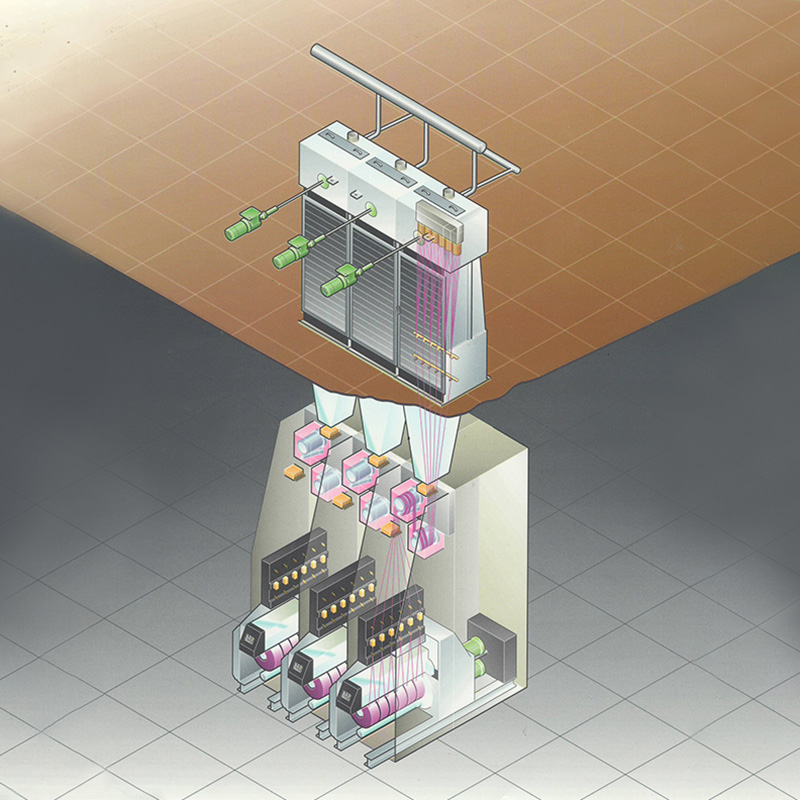

4. Integración del sistema y control automático.

En el equipo de adición de masterbatch de hilatura directa por fusión, el recipiente de almacenamiento de masterbatch, el dispositivo dosificador de alimentación y la unidad de mezcla por fusión no existen de forma aislada, sino que trabajan juntos como un sistema completo. Para lograr un funcionamiento eficiente y estable de este sistema, la aplicación de tecnología de control automático es particularmente importante.

Al integrar sensores, actuadores y sistemas de control, el equipo de adición de masterbatch puede realizar la automatización de todo el proceso, desde el almacenamiento del masterbatch, la dosificación hasta la mezcla en fusión. El sistema de control ajusta automáticamente los parámetros operativos de cada unidad de acuerdo con la fórmula de producción preestablecida y las señales de retroalimentación en tiempo real para garantizar la precisión de la proporción de adición del masterbatch y la estabilidad del proceso de mezcla. Al mismo tiempo, el sistema de control automático también puede realizar monitoreo remoto y diagnóstico de fallas del equipo, lo que mejora en gran medida la eficiencia de producción y la conveniencia del mantenimiento del equipo.

简体中文

简体中文