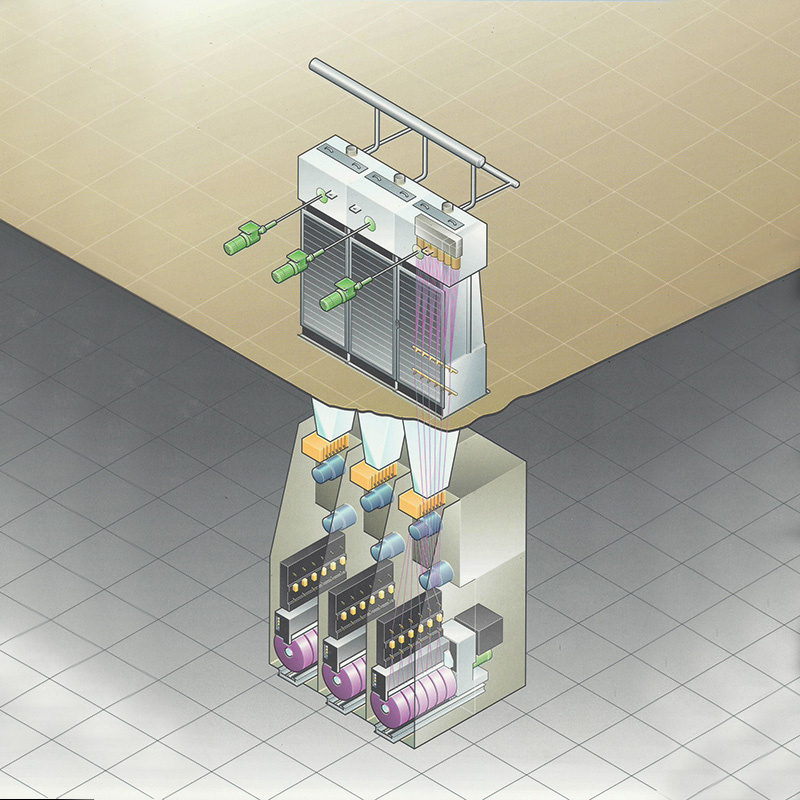

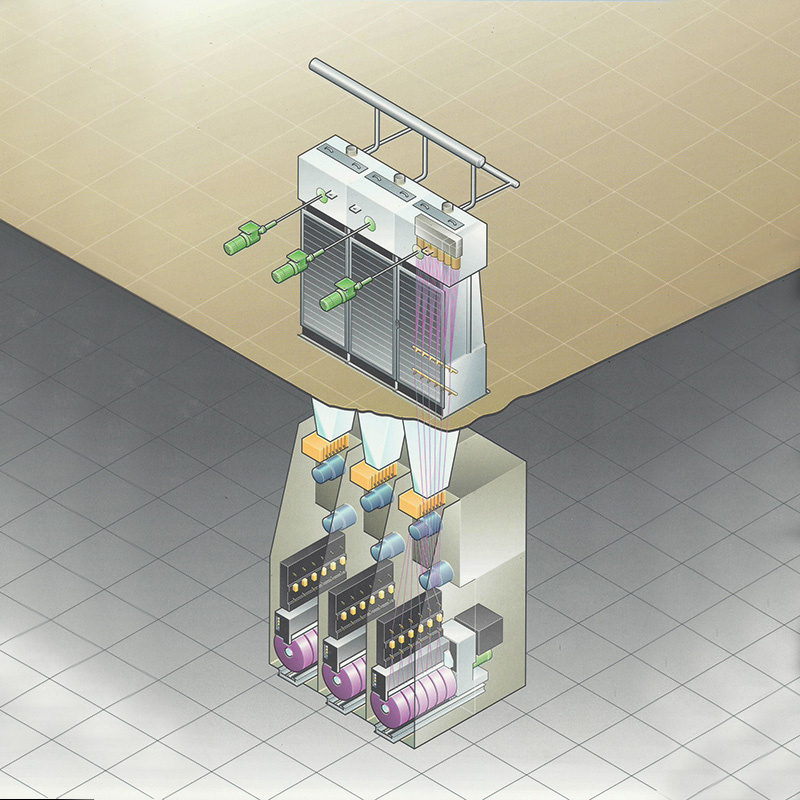

1. Descripción general de Línea de producción de hilatura POY

El hilado POY es el proceso de hilar un polímero fundido en un cable con un cierto grado de orientación y capacidad de estiramiento a través de equipos de hilado de precisión. Este proceso no sólo requiere alta precisión y estabilidad del equipo, sino que también impone requisitos estrictos en la selección de materias primas, configuración del proceso y métodos de posprocesamiento. La fibra POY se usa ampliamente en prendas de vestir, textiles para el hogar, textiles industriales y otros campos debido a sus buenas propiedades mecánicas, resistencia al desgaste y resistencia a las arrugas.

En la línea de producción de hilatura POY, el conjunto de hilatura y la hilera son componentes cruciales. Su diseño y optimización están directamente relacionados con el buen desarrollo del proceso de hilatura y la calidad de la fibra final. En los últimos años, con el desarrollo continuo de la tecnología textil, el diseño del conjunto de hilatura y la hilera se ha innovado y optimizado continuamente para satisfacer la demanda del mercado de fibras de alta calidad.

Línea de producción de hilatura POY con PET, PA, PP u otra materia prima

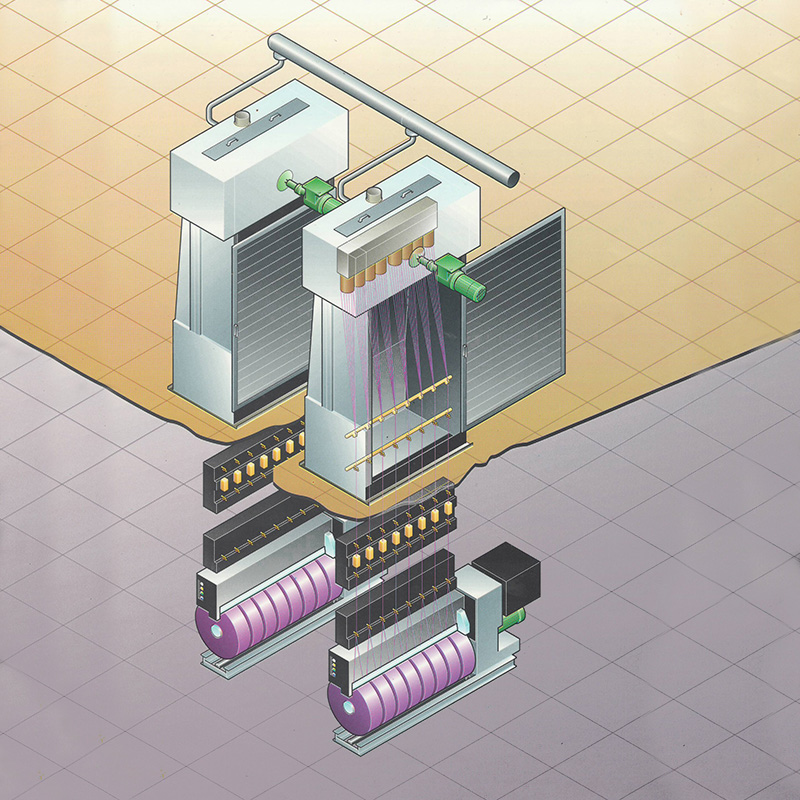

2. Diseño innovador de conjunto de hilatura.

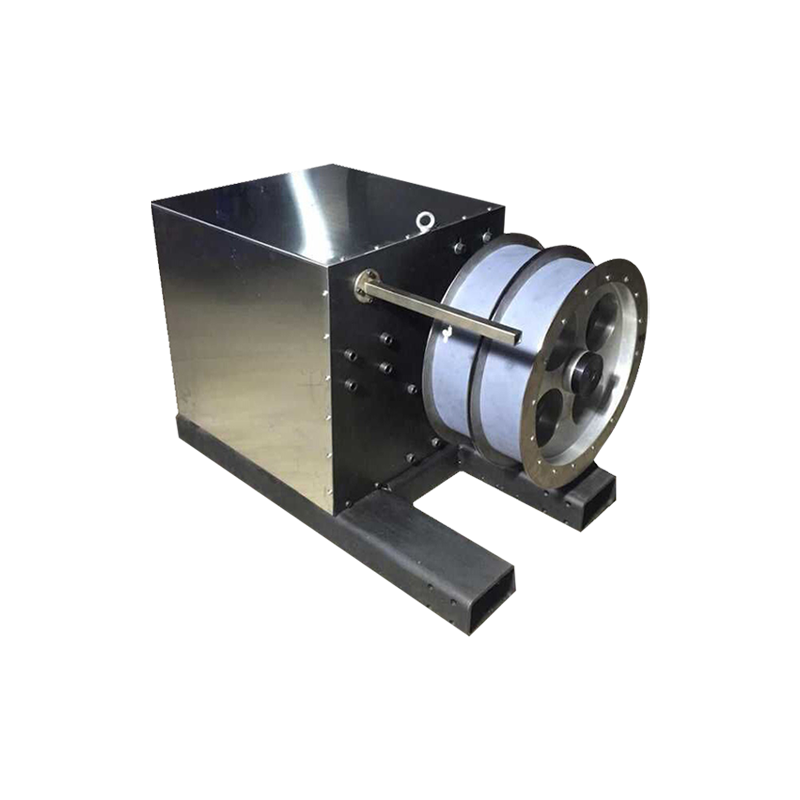

El conjunto de hilatura es uno de los componentes principales de la línea de producción de hilatura POY. Su función principal es distribuir uniformemente la masa fundida a la hilera para garantizar que cada fibra pueda obtener el mismo flujo y presión de masa fundida. Los componentes de hilatura tradicionales adoptan en su mayoría un diseño de carga superior, que es más engorroso al reemplazar los componentes y es difícil garantizar la uniformidad del flujo de fusión en el componente.

Para superar estas deficiencias, las modernas líneas de producción de hilatura POY generalmente adoptan componentes de hilatura de carga inferior en forma de copa. El diseño de este componente hace que el flujo de fusión sea más uniforme en el componente, mejorando efectivamente la eficiencia del hilado. El diseño de carga inferior en forma de copa también reduce la intensidad de la mano de obra de los operadores, porque no es necesario desmontar todo el equipo de hilatura al reemplazar el componente, simplemente retire el componente de la parte inferior.

La ventaja del componente de hilatura de carga inferior en forma de copa no sólo se refleja en la comodidad de manejo, sino también en la optimización del proceso de hilatura. Debido a que la masa fundida fluye de manera más uniforme en el componente, el diámetro de la fibra hilada es más consistente y los indicadores de rendimiento, como la resistencia y el alargamiento de la fibra, son más estables. Esto no sólo mejora la calidad de la fibra, sino que también proporciona comodidad para el procesamiento posterior.

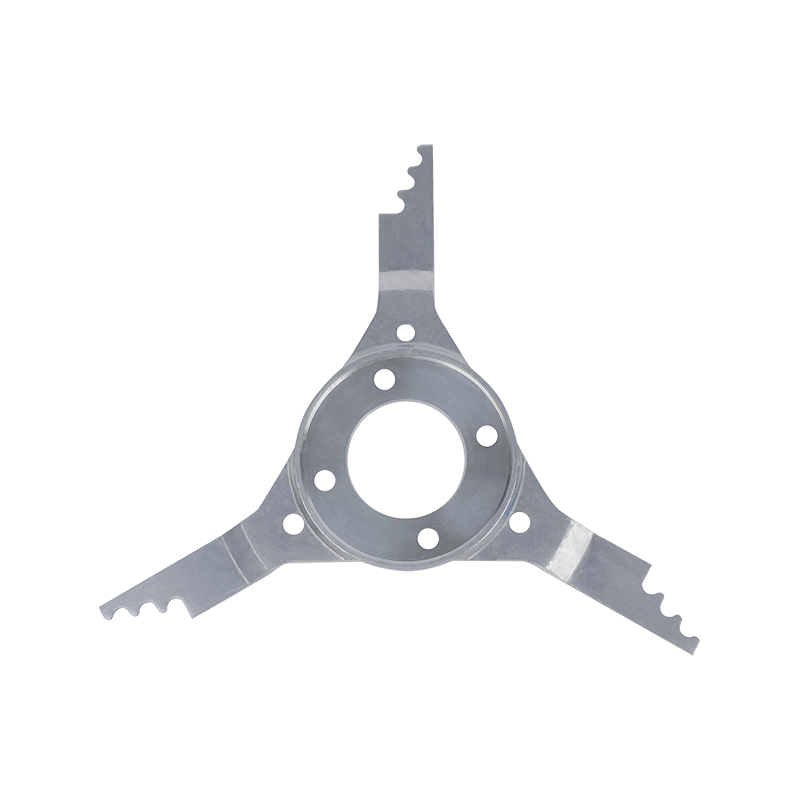

3. Diseño de optimización de la hilera.

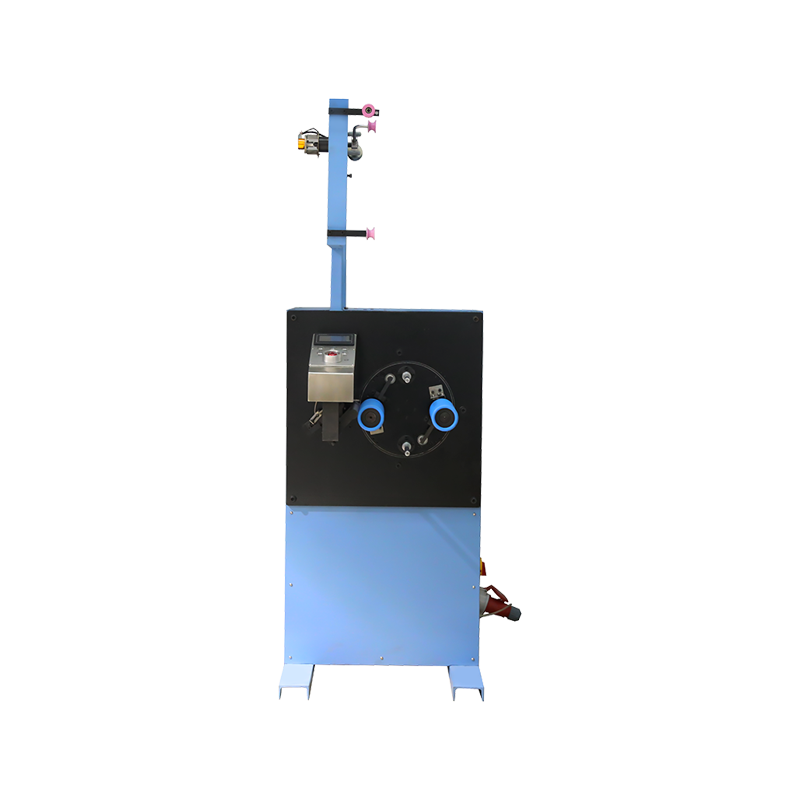

La hilera es otro componente clave en el componente de hilatura, que determina directamente la forma, el diámetro y la disposición de la fibra. En el proceso de hilado POY, el diseño de la hilera tiene un impacto crucial en la borrosidad, las fibras rotas y la velocidad total de laminación de las fibras nacientes.

El diseño tradicional de hilera a menudo se centra en el tamaño y la disposición de la apertura, ignorando la relación entre la apertura y la relación de aspecto. Sin embargo, la práctica ha demostrado que una adaptación razonable de la apertura y la relación de aspecto es de gran importancia para optimizar el proceso de hilatura y mejorar la calidad de la fibra. El diseño de la hilera en las modernas líneas de producción de hilatura POY presta más atención a la optimización de la apertura y la relación de aspecto.

Al calcular con precisión la apertura y la relación de aspecto, los diseñadores pueden garantizar que la masa fundida forme un flujo de fibra estable durante el proceso de expulsión. Esto no sólo reduce la borrosidad y las fibras rotas de las fibras nacientes, sino que también mejora la uniformidad y consistencia de las fibras. El diseño optimizado de la hilera también puede aumentar la velocidad total del rollo y reducir el desperdicio y los costos en el proceso de producción.

Además de la optimización de la apertura y la relación de aspecto, los diseñadores también se preocupan por la disposición de los orificios de las placas de la hilera. Mediante la disposición razonable de los orificios de la placa, se puede garantizar que cada fibra tenga suficiente espacio y soporte durante el proceso de hilatura para evitar interferencias mutuas y enredos entre las fibras. Esto no sólo mejora la estabilidad del proceso de hilado, sino que también hace que el producto de fibra final sea más uniforme y consistente.

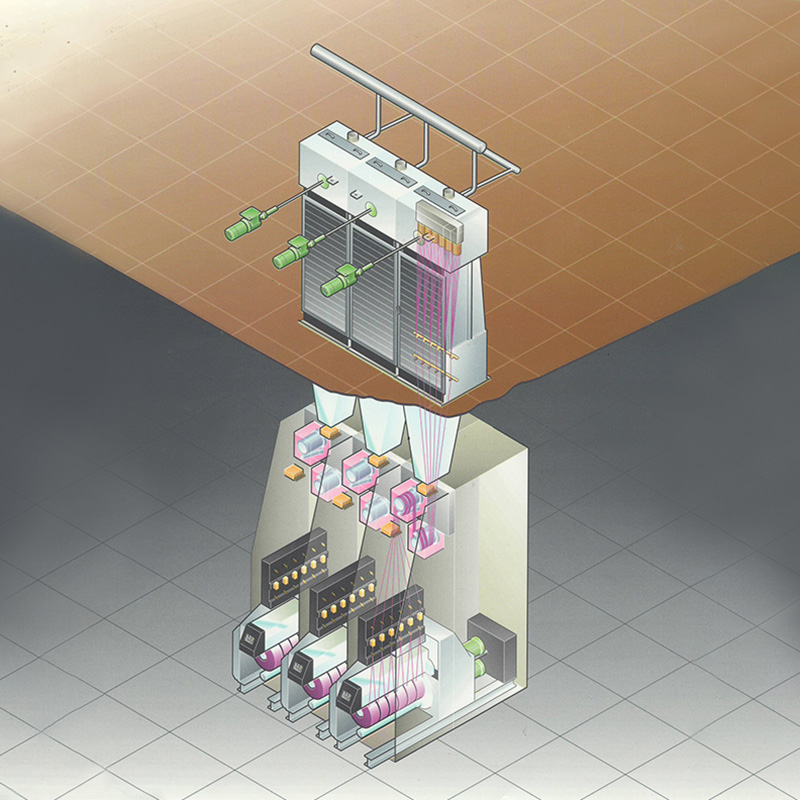

4. Sinergia entre conjunto de hilatura e hilera

En la línea de producción de hilatura POY, el conjunto de hilatura y la hilera no existen de forma aislada, sino que existe una estrecha sinergia entre ellos. El conjunto de hilatura es responsable de distribuir uniformemente la masa fundida a la hilera, mientras que la hilera es responsable de convertir la masa fundida en fibras. La sinergia de estos dos componentes determina directamente el buen desarrollo del proceso de hilatura y la calidad de la fibra final.

Para aprovechar al máximo la sinergia del conjunto de hilatura y la hilera, los diseñadores deben considerar y optimizar el diseño de estos dos componentes en su conjunto. En el diseño del conjunto de hilatura, es necesario considerar las características de flujo y la distribución de presión de la masa fundida para garantizar que la masa fundida pueda fluir hacia la hilera de manera uniforme y estable. En el diseño de la hilera, se debe considerar el proceso de formación y la disposición de la fibra para garantizar que la fibra pueda descargarse del equipo de hilatura de manera uniforme y consistente.

5. La influencia del conjunto de hilatura y la hilera en la eficiencia de hilatura.

El diseño optimizado del conjunto de hilatura y la hilera no sólo mejora la calidad de la fibra, sino que también mejora significativamente la eficiencia de la hilatura. Dado que la masa fundida fluye más uniformemente en el ensamblaje y el proceso de formación de fibras es más estable, la tasa de rotura y la tasa de pelo en el proceso de hilado se reducen considerablemente. Esto no sólo reduce el desperdicio y el costo en el proceso de producción, sino que también mejora la eficiencia operativa general de la línea de producción.

El conjunto de hilatura optimizado y el diseño de la hilera también hacen que el proceso de hilatura sea más estable y controlable. Los operadores pueden monitorear y ajustar el proceso de hilado más fácilmente para garantizar el funcionamiento estable de la línea de producción. Esto no solo mejora la eficiencia del trabajo, sino que también reduce la intensidad del trabajo y la presión laboral de los operadores.

6. La influencia del conjunto de hilatura y la hilera en la calidad de la fibra.

El diseño optimizado del conjunto de hilatura y de la hilera tiene un efecto significativo en la mejora de la calidad de la fibra. Dado que la masa fundida fluye más uniformemente en el conjunto y el diámetro de la fibra es más consistente, los indicadores de rendimiento de la fibra, como la resistencia y el alargamiento, también son más estables. Esto hace que el producto de fibra final sea más uniforme y consistente, satisfaciendo la demanda del mercado de fibras de alta calidad.

El conjunto de hilatura optimizado y el diseño de la hilera también reducen el pelo y las fibras rotas de las fibras nacientes. Esto no solo mejora la calidad de la apariencia y la sensación al tacto de la fibra, sino que también mejora la durabilidad y la resistencia al desgaste de la fibra, lo que hace que los productos de fibra sean más confiables y duraderos durante el uso.

简体中文

简体中文