Como equipo clave para la mejora funcional de la industria de fibras químicas, equipo de adición de masterbatch de hilatura directa por fusión Tiene el valor central de dar funciones específicas a la fibra agregando con precisión masterbatch. En el proceso de hilado por fusión a alta temperatura, el equipo mezcla la mezcla maestra que contiene componentes funcionales como agentes antibacterianos y mezclas maestras de color con la masa fundida de polímero, de modo que los componentes funcionales se distribuyen uniformemente dentro de la fibra, formando así un producto de fibra diferenciado con desodorización antibacteriana, resistencia a los rayos UV, estabilidad del color y otras características. Sin embargo, la premisa de esta transformación funcional es que el masterbatch esté uniformemente disperso en la masa fundida a nivel molecular. Cadena de defectos en la calidad de la fibra causados por una mezcla desigual

Una uniformidad de mezcla insuficiente provocará problemas sistemáticos de calidad en la producción de fibra. En el escenario de fabricación de fibras funcionales, el rendimiento antibacteriano de la fibra antibacteriana depende de la distribución uniforme del masterbatch antibacteriano. Si la capacidad de mezcla del equipo es insuficiente, la concentración del agente antibacteriano local de la fibra será demasiado baja y no se cumplirá con el estándar antibacteriano requerido para los suministros médicos; En la fibra antiestática, la dispersión desigual del conductor masterbatch hará que la carga superficial de la fibra no pueda conducirse de manera efectiva, lo que resultará en una adsorción electrostática del producto textil terminado. En la producción de fibras coloreadas, los defectos de dispersión del masterbatch se manifiestan directamente como una diferencia de color de la fibra, lo que destruye la consistencia visual de los textiles e incluso hace que todo el lote de productos se degrade debido a defectos de apariencia.

El papel decisivo de la estructura del equipo en la eficiencia de la mezcla.

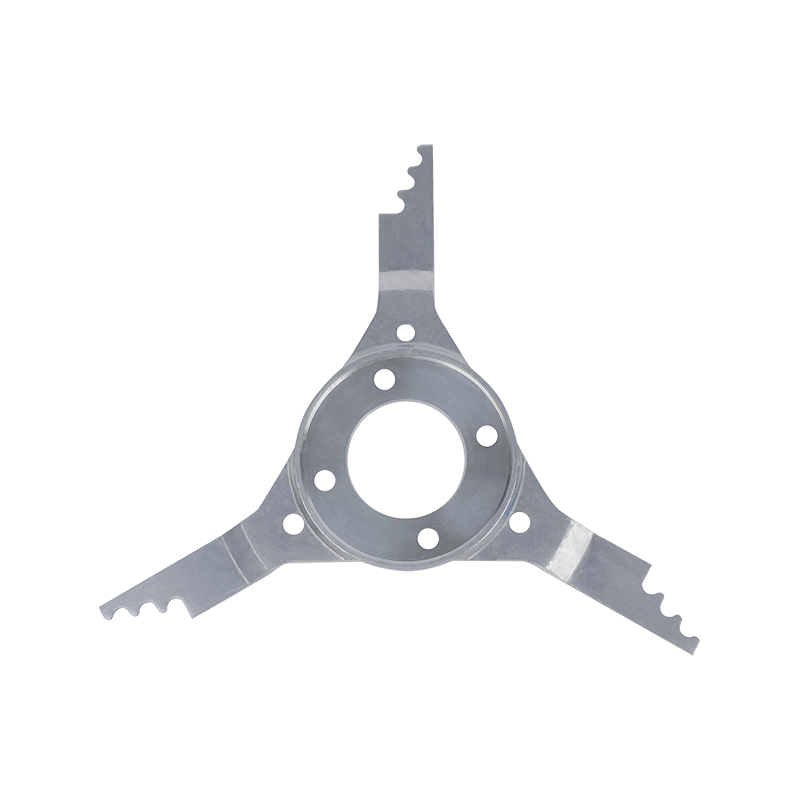

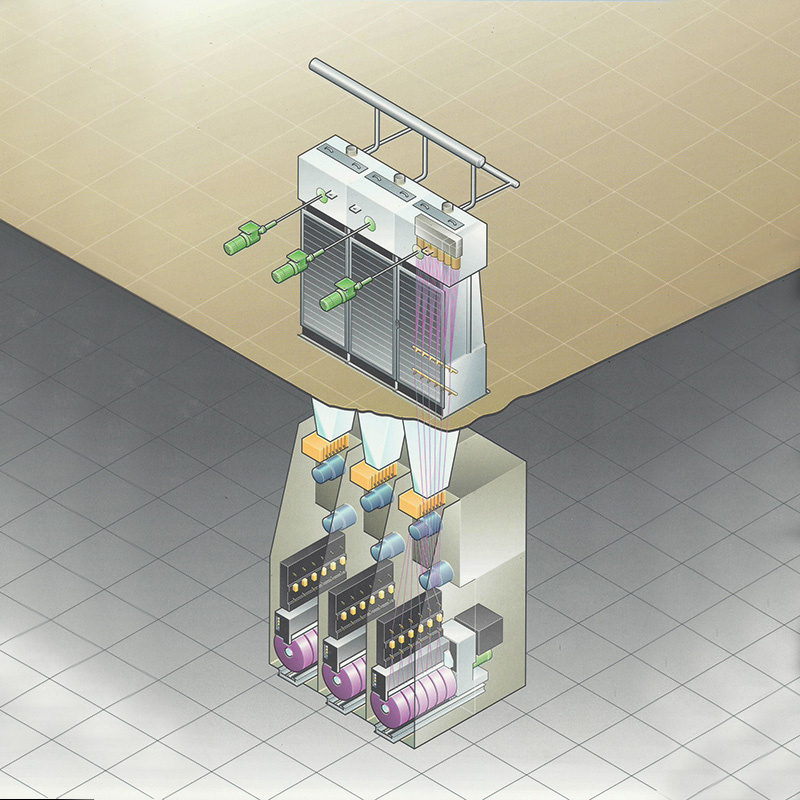

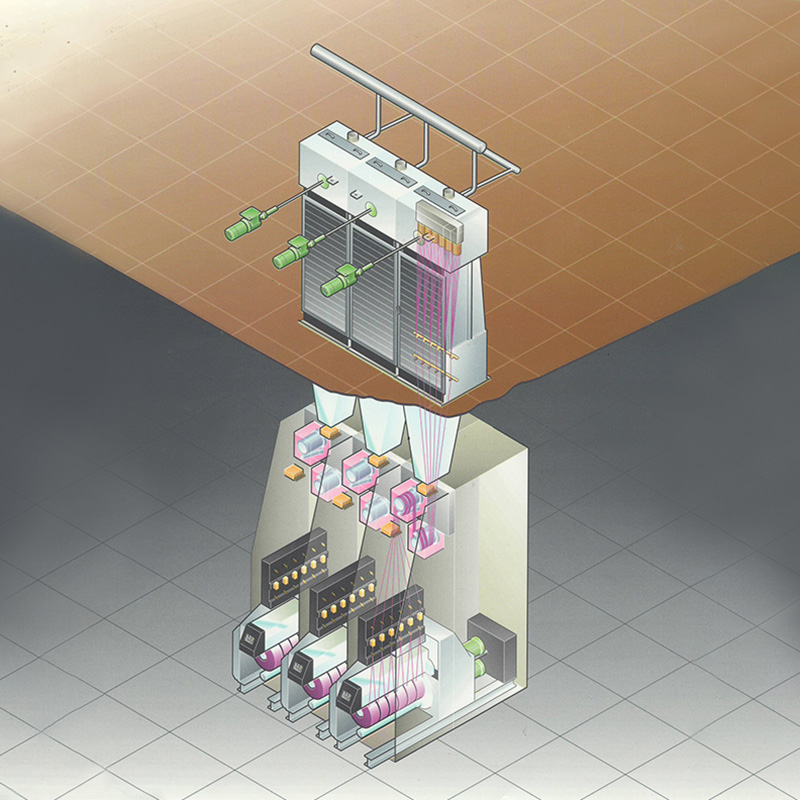

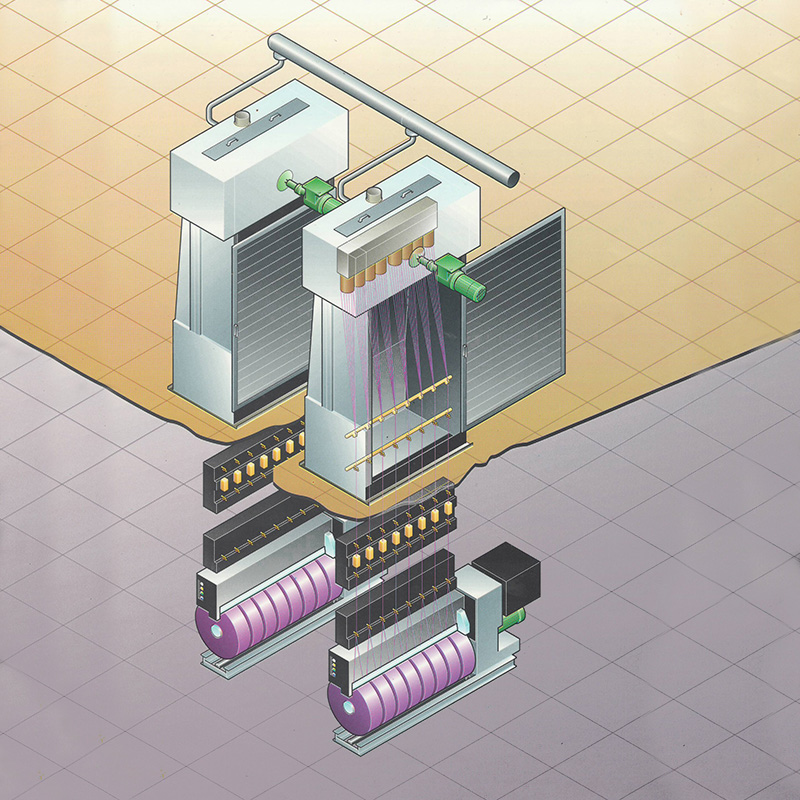

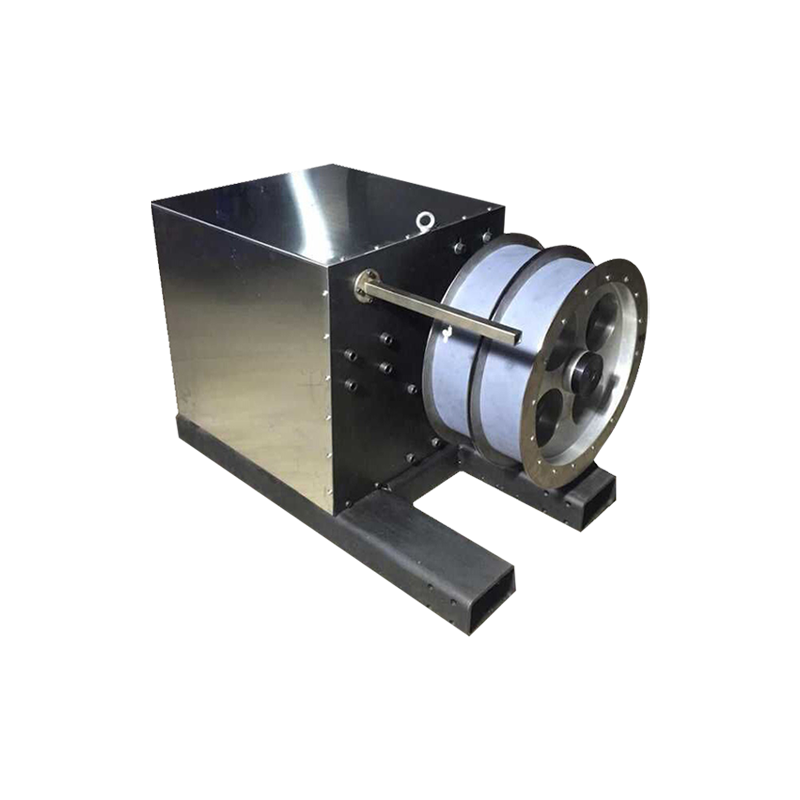

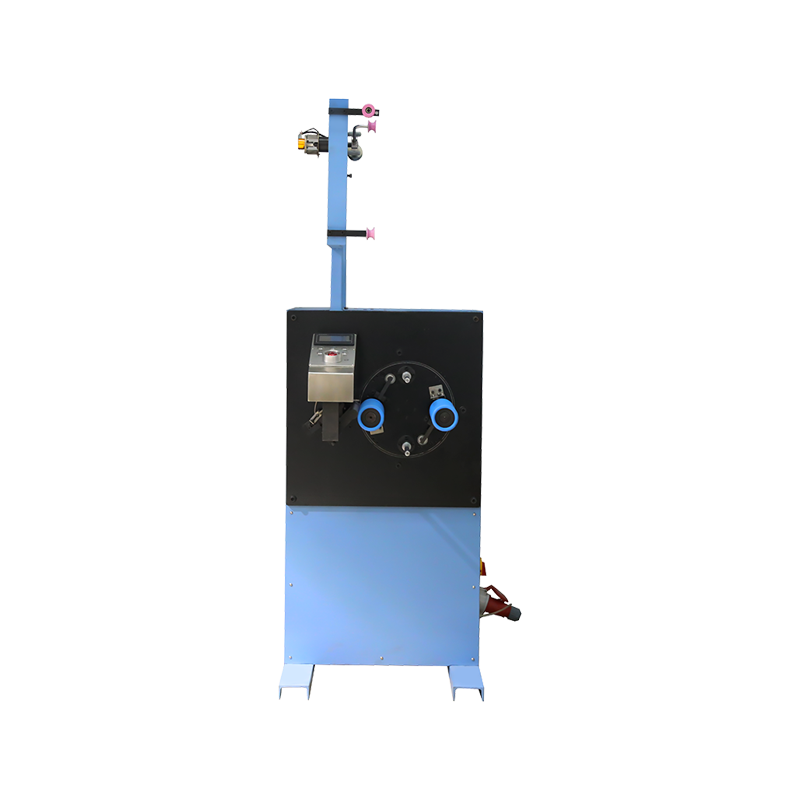

El diseño estructural del equipo de adición de masterbatch de hilatura directa por fusión afecta directamente el efecto de mezcla. Los equipos tradicionales de un solo tornillo están limitados por el método de transporte del material. Cuando se procesa poliéster fundido de alta viscosidad, el masterbatch y el fundido solo pueden lograr un contacto superficial, y es difícil romper la resistencia a la viscosidad del fundido para lograr una mezcla profunda. El nuevo equipo utiliza la estructura de malla inversa de los tornillos gemelos para utilizar el efecto sinérgico de la fuerza de corte y la fuerza de tracción para romper el masterbatch en partículas del tamaño de una micra e incrustarlas en el flujo de fusión; el agitador de mezcla dinámica es impulsado por un motor de frecuencia variable para aplicar continuamente agitación por corrientes parásitas durante el proceso de transporte de la masa fundida, de modo que los componentes funcionales se difunden completamente en un estado turbulento; el mezclador estático elimina aún más la diferencia entre las capas de flujo de fusión a través de una estructura turbulenta de múltiples capas para garantizar la uniformidad de la composición de la masa fundida mezclada final.

La optimización de la sinergia de procesos mejora la estabilidad de la calidad.

La garantía de la uniformidad de la mezcla requiere una profunda sinergia entre el equipo y el proceso. Los parámetros de velocidad del equipo deben coincidir dinámicamente con la temperatura de fusión y la velocidad de extrusión. Una velocidad demasiado alta agravará la degradación de la masa fundida, mientras que una velocidad demasiado baja provocará una mezcla insuficiente. El sistema de control de temperatura debe controlar con precisión la diferencia entre el punto de fusión del masterbatch y la temperatura de la masa fundida para garantizar que el masterbatch fluya sincrónicamente con la masa fundida en estado fundido. A través del ajuste de circuito cerrado de los parámetros del equipo mediante el sistema de control inteligente PLC, se puede lograr la conmutación rápida de diferentes procesos funcionales de adición de masterbatch. Al producir productos diferentes, como fibras antibacterianas y fibras coloreadas, los parámetros de mezcla óptimos se pueden combinar automáticamente para mantener la estabilidad a largo plazo del rendimiento de la fibra.

Los estándares de calidad obligan a la iteración de la tecnología de los equipos.

Con la mejora de los requisitos de rendimiento de la fibra en los campos de aplicación, los estándares de calidad de la industria han propuesto indicadores de evaluación más estrictos para la uniformidad de la mezcla. La prueba de persistencia antibacteriana de los textiles médicos y el estándar de solidez del color de las telas para interiores de automóviles son esencialmente verificaciones inversas de la capacidad de mezcla del equipo de adición de masterbatch de hilado directo en fusión. Los fabricantes de equipos logran monitoreo en tiempo real y ajuste de retroalimentación del proceso de mezcla desarrollando unidades de mezcla modulares e introduciendo tecnologías innovadoras como dispositivos de detección de concentración en línea, asegurando que la fluctuación del contenido de componentes funcionales de cada fibra se controle dentro de un rango muy pequeño, cumpliendo así con los requisitos del mercado de alta gama para la consistencia de la calidad del producto de fibra.

简体中文

简体中文