I. Introducción: de la mezcla estática a la revolución dinámica

Durante décadas, el procesamiento de polímeros se ha basado en métodos de mezcla estática: sistemas en los que el flujo del material y el cizallamiento permanecen relativamente constantes durante todo el proceso de mezcla. Si bien son efectivos hasta cierto punto, estos enfoques convencionales a menudo luchan con una dispersión desigual, un alto consumo de energía y una adaptabilidad limitada a diferentes viscosidades de materiales. a medida que los polímeros se vuelven más complejos y aumentan las demyas de rendimiento, los mezcladores tradicionales ya no pueden cumplir con la precisión y eficiencia requeridas en la ingeniería de materiales moderna.

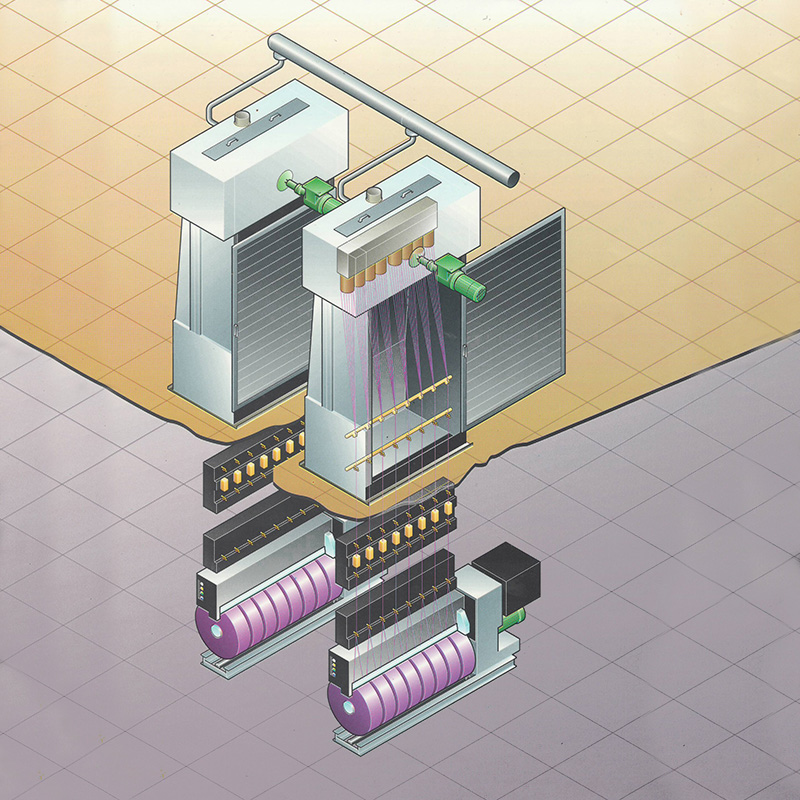

unqui es donde el Mezclador de fusión dinámico Introduce un verdadero cambio de perspectiva. una diferencia de los sistemas estáticos, opera bajo condiciones de corte y flujo que cambian continuamente, lo que permite que los materiales se mezclen dinámicamente en lugar de pasivamente. El entorno dinámico permite una distribución más eficaz de las partículas, un mejor control de los efectos inducidos por el cizallamiento y una mayor homogeneidad en la masa fundida final del polímero.

Imagine la diferencia entre un revólver un almíbar espeso con una cuchara fija versus uno que se mueve rítmicamente y cambia de dirección con un propósito. El segundo método no sólo agita sino que reorganiza el fluido, crea zonas de turbulencia y renovación. De manera similar, el Mezclador de fusión dinámico transforma el concepto estático de mezclar en un proceso vivo, uno que se adapta, responde y evoluciona en tiempo real.

En el mundo de la ciencia de los polímeros, esta evolución marca más que un simple cambio de equipo; representa una nueva filosofía de mezcla. unl introducir dinámicas controladas en el proceso de mezcla fundida, los ingenieros obtienen la capacidad de ajustar la microestructura de los materiales a un nivel más profundo, allanyo el camino para polímeros más fuertes, livianos y versátiles.

La pregunta que sigue es simple pero profunda: ¿cómo puede el movimiento dinámico remodelar la esencia misma de la mezcla? La respuesta está en comprender la intrincada danza entre flujo, corte y tiempo, una danza que el Mezclador de fusión dinámico unctúa con notable precisión.

II. Dinámica de mezcla de fusión: la lógica interna del flujo

Comprender cómo se comportan los materiales dentro de un Mezclador de fusión dinámico requiere profundizar en la ciencia de dinámica de mezcla de fusión . En esencia, este concepto describe cómo los polímeros viscosos fundidos responden a la deformación, el flujo y los gradientes térmicos en condiciones de corte que cambian continuamente. Los mezcladores estáticos tradicionales a menudo suponen que el flujo es constante y predecible, pero en realidad, las cadenas de polímeros exhiben respuestas altamente no lineales al estrés y la temperatura. el Mezclador de fusión dinámico Fue diseñado para aprovechar estas no linealidades, no suprimirlas, transformyo las irregularidades del flujo en un proceso estructurado y controlable.

En una fusión de polímero típica, el movimiento de las cadenas moleculares lo gobierna todo: la viscosidad, la elasticidad, la transferencia de calor y, en última instancia, la uniformidad del producto final. Los mezcladores estáticos crean patrones de corte consistentes pero repetitivos, lo que puede provocar sobrecalentamiento localizado, dispersión insuficiente y zonas de mezcla desiguales. En cambio, la ONU Mezclador de fusión dinámico Introduzca variaciones dependientes del tiempo en la velocidad de corte, la dirección y la intensidad. Estas fluctuaciones previenen las zonas de estancamiento, promueven un mejor flujo distributivo y mejoran la ruptura de los aglomerados dentro de la masa fundida.

La ciencia detrás del corte dinámico

El secreto está en modulación de corte . Al cambiar la amplitud y frecuencia del movimiento mecánico dentro del mezclador, es posible controlar cómo se distribuye la energía por toda la masa fundida. El campo de corte dinámico estira y relaja periódicamente las cadenas de polímeros, lo que les permite reorientarse y desenredarse de manera más efectiva. Este proceso dinámico ayuda a que el material alcance un estado más homogéneo con menos estrés térmico y menor riesgo de degradación.

| Parámetro | Sistema de mezcla estática | Mezclador dinámico de fusión | Impacto en el rendimiento |

| Distribución de la tasa de corte | Alcance uniforme pero limitado | Variable, dependiente del tiempo | Mejora la movilidad de la cadena de polímeros y la ruptura de aglomerados. |

| Patrón de flujo | Flujo laminar predecible | Turbulencia y pulsación controladas. | Mejora la dispersión y distribución. |

| Eficiencia Energética | Alto debido al par constante | Optimizado por control dinámico | Reducir el consumo de energía |

| Uniformidad de temperatura | Propenso a puntos calientes | Disipación de calor mejorada | Previene la degradación del material |

| Tiempo de mezcla | Ciclos largos y repetitivos. | Acortado mediante dinámica activa | Aumenta el rendimiento y la eficiencia del proceso. |

| Compatibilidad de materiales | rango estrecho | Amplia gama de viscosidades y reologías. | Amplia la flexibilidad de la aplicación |

Los campos de flujo dinámico transforman la geometría interna. En lugar de una única zona de corte estático, el mezclador genera flujos alternos de compresión y extensión, que reorganizan continuamente los dominios del polímero. En la mezcla de polímeros fundidos, el objetivo es el contacto íntimo entre fases diferentes. La mezcla dinámica garantiza una interacción repetida y evita la separación de fases, lo que mejora el rendimiento en compuestos de alto rendimiento, películas de barrera y elastómeros multifase.

El equilibrio térmico también se mantiene mediante la entrada de energía pulsante, lo que permite un enfriamiento localizado y evita la degradación. Reológicamente, la operación dinámica permite reducir temporalmente la viscosidad durante las fases de alto cizallamiento y restaurarla durante las fases de relajación, mejoryo el flujo y manteniendo la estructura.

En definitiva, el Mezclador de fusión dinámico es un puente entre el comportamiento molecular y la ingeniería industrial, que traduce la dinámica caótica de los polímeros en procesos orquestados y controlables.

III. Mezcla de polímeros fundidos: el lugar de nacimiento del rendimiento de materiales

En el mundo de la ingeniería de polímeros, la mezcla es donde comienza la innovación. Es la intersección de la química, la física y el diseño de procesos: un equilibrio en el que dos o más polímeros crean propiedades materiales que ninguno de los dos podría lograr por sí solo. el Mezclador de fusión dinámico Actúa como un instrumento creativo que da forma a esta base.

La mezcla en estado fundido tradicional se basa en sistemas estáticos que a menudo dejan una separación de fases, una dispersión incompleta y una distribución desigual del relleno. Por el contrario, el Mezclador de fusión dinámico introduce un entorno dependiente del tiempo, redefiniendo continuamente la interacción material a nivel molecular.

Una narrativa viva de dos polímeros.

Imagine mezclar un polímero viscoso similar al caucho con un termoplástico de baja viscosidad. En un mezclador convencional, el polímero viscoso resiste la deformación mientras que el más ligero forma bolsas aisladas, creando regiones débiles. Dentro de un Mezclador de fusión dinámico , el sistema acelera, desacelera e invierte la dirección del flujo cíclicamente. Las gotas dispersas se estiran y se dividen en dominios más pequeños, las interfaces se adelgazan y emergen una estructura uniforme.

| aspectos | Mezcla de fusión estática | Mezclador dinámico de fusión | Efecto sobre el rendimiento del material. |

| Dispersión de fase | Incompleto en relaciones de alta viscosidad | Uniforme en todo el rango de viscosidad | Resistencia mecánica y claridad óptica mejoradas. |

| Tamaño de gota de fase dispersa | Grande e irregular | Pequeño y controlado mediante cizalla dinámica | Dureza y resistencia al impacto mejoradas. |

| Adhesión interfacial | Débil debido al enredo limitado | Fuerte debido a la renovación repetida de la interfaz | Mejor transferencia de tensión y durabilidad. |

| Distribución de relleno | Agregación probable | Dispersión uniforme gracias a una reorientación continua | Conductividad eléctrica y térmica mejorada. |

| Flexibilidad de procesos | Ventana de viscosidad estrecha | Se adapta a una amplia gama de mezclas. | Adecuado para materiales reciclados y de alto rendimiento. |

La evolución microestructural bajo mezcla dinámica reduce el tamaño del dominio, aumenta el área interfacial y mejora la resistencia a la tracción, el alargamiento y la estabilidad térmica. La mezcla dinámica también ofrece ventajas de sostenibilidad, ya que reduce el consumo de energía y permite que las materias primas recicladas heterogéneas alcancen una calidad similar a la de las vírgenes.

IV. Mezcla dispersiva y distributiva: el arte de la uniformidad

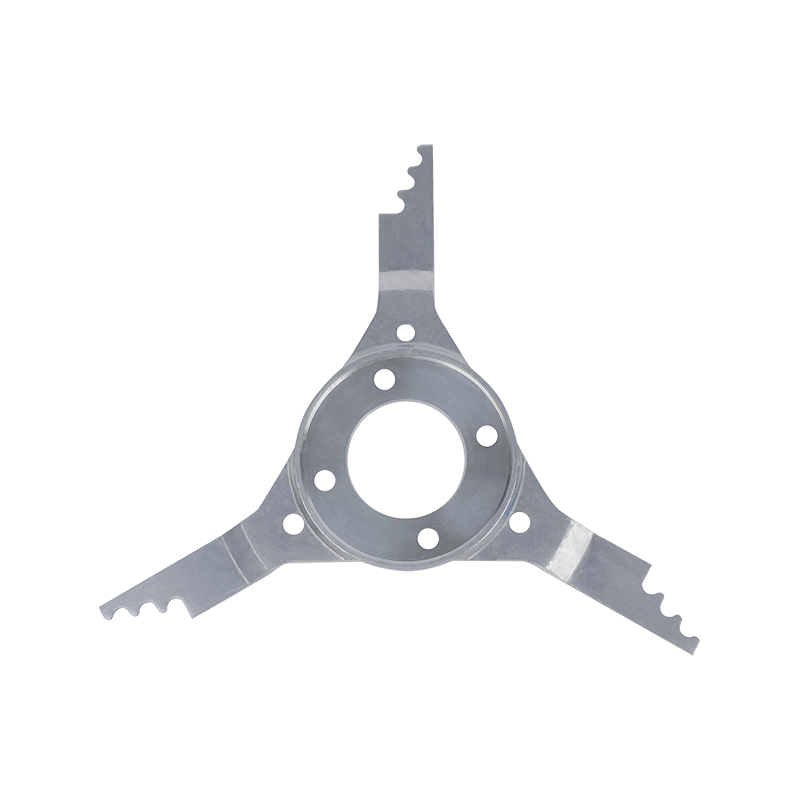

Mezclar es a la vez ciencia y arte. el Mezclador de fusión dinámico domina ambos dispersivo and distributivo mezclando en un solo proceso orquestado.

- Mezcla dispersiva: romper aglomerados, gotas o partículas sólidas mediante tensión mecánica.

- Mezcla distributiva: distribuyendo uniformemente los elementos dispersos a lo largo de la fase continua.

Los campos de flujo que varían en el tiempo alternan entre fases de alto y bajo corte, rompiendo, esparciendo y reorganizando materiales sin un corte excesivo.

| Parámetro | Mezcla estática | Mezclador dinámico de fusión | Efecto resultante |

| Tipo de campo de corte | Corte constante y uniforme | Cizalla pulsante y dependiente del tiempo | Previene la degradación al tiempo que mejora la eficiencia de la ruptura. |

| capacidad dispersiva | Limitado por corte constante | Mejorado mediante flujo extensional periódico | Dispersión más fina de gotas y rellenos. |

| capacidad distributiva | Rutas de flujo localizadas y repetitivas | Renovación continua de las trayectorias de flujo. | Logra una verdadera homogeneidad en toda la masa fundida. |

| Uniformidad térmica | Alta calefacción local | Distribución cíclica del calor. | Reduzca el riesgo de degradación. |

| Estabilidad morfológica | Coalescencia de fases a lo largo del tiempo. | Microestructura sostenida debido a la renovación repetida. | Estabilidad a largo plazo en mezclas multifásicas |

| Utilización de energía | Ineficiente y no regulado | Entrada de energía adaptativa | Menor energía por unidad de eficiencia de mezcla. |

El movimiento dinámico garantiza la uniformidad a escala macro, meso y micro, produciendo una morfología del polímero bien equilibrada. Los estudios de casos conceptuales, como los compuestos de polímeros conductores, demuestran una conductividad eléctrica y una claridad óptica consistentes a través de una mezcla dinámica dispersiva y distributiva.

V. Optimización de la zona de mezcla: del diseño al control inteligente

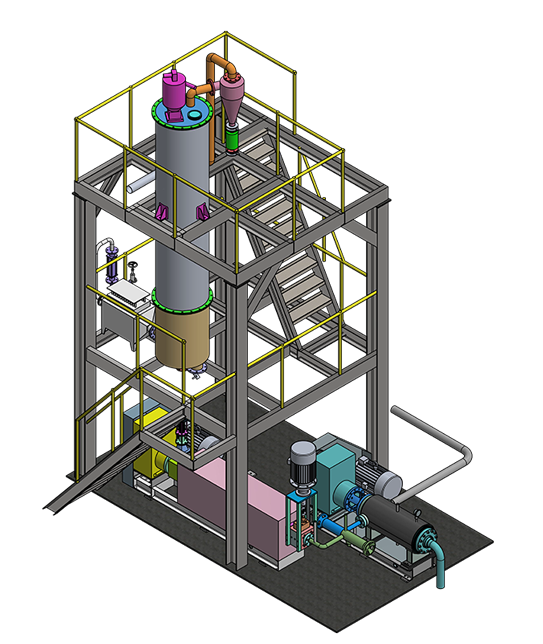

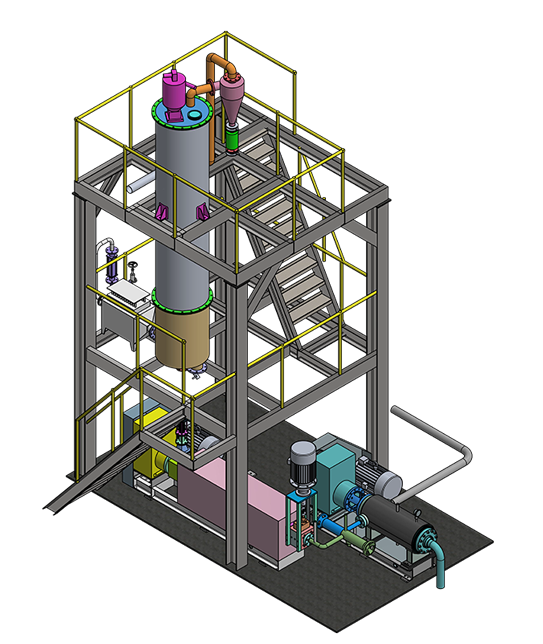

el Mezclador de fusión dinámico El rendimiento se define por el diseño de sus zonas de mezcla. Cada zona representa un microambiente donde el flujo, el corte y la temperatura interactúan para producir los efectos deseados.

la Arquitectura de la Zona de Mezcla

- Zona de entrada: Inicialización y preacondicionamiento del flujo para una alimentación y temperatura constantes.

- Zona Núcleo: Corte dinámico y redistribución, alternando fuerzas de extensión y compresión.

- Zona de salida: Homogeneización de bajo cizallamiento y estabilización de presión.

| Característica de zona | Mezclador estático | Mezclador dinámico de fusión | Resultado del proceso y el material. |

| Geometria de flujo | Fijo y unidireccional | Reconfigurable, multidireccional | Mayor espectro de mezcla y flexibilidad |

| Perfil de corte | intensidad constante | Modulado y pulsante | Previene la degradación, mejora la renovación microestructural. |

| Control térmico | Pasivo y limitado | Activo, mediante retroalimentación y modulación de energía. | Uniformidad de temperatura superior |

| Distribución del tiempo de residencia | Estrecho, riesgo de zonas muertas. | Autorenovación mediante inversión de flujo | Calidad y resultados más consistentes |

| Escalabilidad | Limitado a tipos de polímeros específicos | Adaptable a Múltiples sistemas reológicos. | Ampliación de escala y diversificación de productos más sencilla |

| Capacidad de monitoreo | Retroalimentación mínima del proceso | Sensores integrados y ajuste impulsados por IA | Optimización de procesos en tiempo real |

Las simulaciones CFD y la tecnología de gemelos digitales permiten una optimización precisa del flujo, la temperatura y el corte. Los sensores integrados y los controles adaptativos ajustan la oscilación, el corte y la velocidad en función de la respuesta del polímero en tiempo real, lo que permite un proceso de autooptimización.

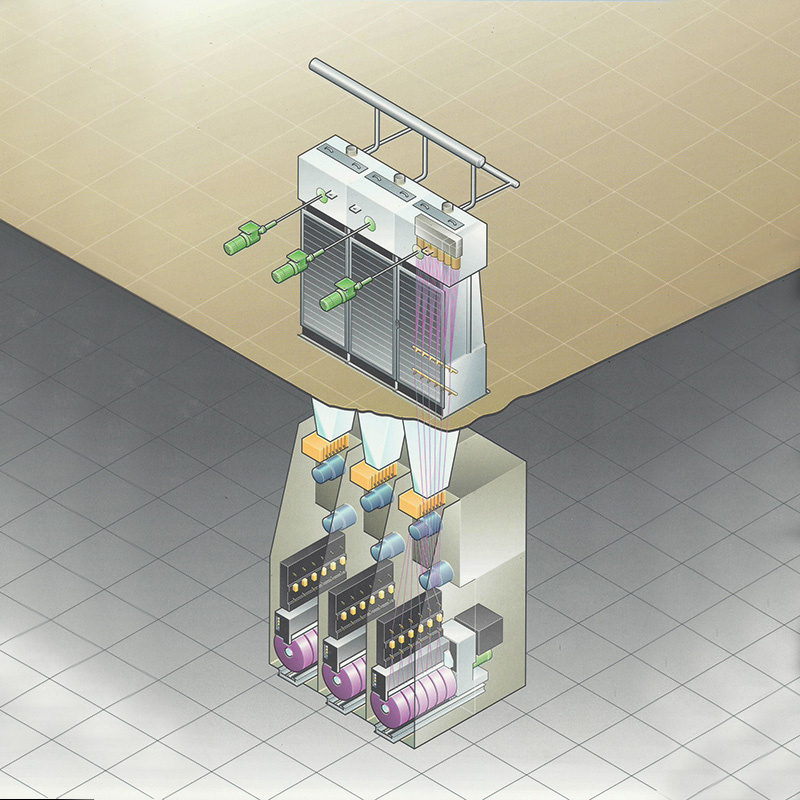

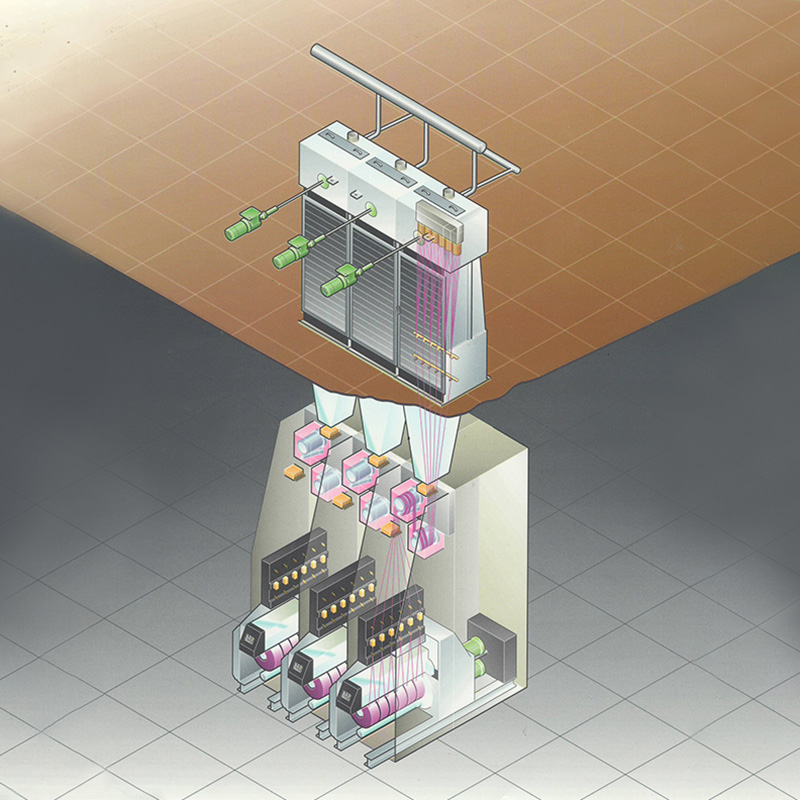

VI. Escala de segregación en la mezcla fundida: el secreto de la uniformidad en múltiples escalas

el Mezclador de fusión dinámico controla el comportamiento del material en macro, meso y microescala, evitando la segregación en todos los niveles.

- macroescala: El flujo externo elimina las zonas muertas, asegurando uniformidad de densidad, temperatura y composición.

- mesoescala: El estiramiento y plegado repetidos reducen el tamaño de los dominios y distribuyen uniformemente partículas o gotas.

- Microescala: El cizallamiento y la relajación cíclicos mejoran la alineación, el entrelazamiento y la consistencia molecular de las cadenas de polímeros.

| Escala | Mezclador estático | Mezclador dinámico de fusión | Impacto en el rendimiento del producto |

| macroescala | Se pueden formar zonas muertas | Flujo y pulsación alternados. | Densidad y temperatura uniformes, menos defectos. |

| mesoescala | Grandes tamaños de dominio | Estiramiento y plegado repetidos. | Propiedades mecánicas y ópticas mejoradas. |

| Microescala | Diferencias localizadas en la orientación de la cadena. | Cizalla y relajación cíclicas. | Mayor resistencia a la tracción, elasticidad y estabilidad térmica. |

| Utilización de energía | Alto par constante; ineficiente | Explosiones de energía adaptativa dirigidas a necesidades específicas de escala | Consumo de energía reducido, menos degradación térmica. |

| Adaptabilidad del proceso | Polímeros limitados | El control multiescala permite diversas reologías | Mayor flexibilidad en la formulación de materiales. |

VII. Conclusión: el futuro del procesamiento de polímeros con mezcladores dinámicos de fusión

El viaje desde la mezcla estática a la innovación dinámica ha transformado el procesamiento de polímeros. el Mezclador de fusión dinámico Armoniza el movimiento, la energía y el comportamiento del material en múltiples escalas. Desde la homogeneidad del flujo a macroescala hasta la alineación molecular a microescala, su funcionamiento garantiza una uniformidad y un rendimiento incomparables.

La mezcla dinámica en fusión aborda desafíos de larga data: reducir la aglomeración, mejorar las propiedades mecánicas y ópticas, permitir mezclas complejas y respaldar la sostenibilidad.

La inteligencia multiescala, junto con sensores y control adaptativo, transforma el mezclador en un sistema proactivo, capaz de lograr resultados consistentes en todos los sistemas de polímeros.

Industrias como la automovilística, aeroespacial, electrónica, de embalaje y biomédica se benefician de un rendimiento predecible y reproducible. La tecnología también respalda los objetivos de la economía circular mediante el procesamiento eficiente de materias primas recicladas.

La evolución futura incluirá una mayor automatización, optimización impulsada por IA y control adaptativo en tiempo real, satisfaciendo las demandas de materiales avanzados. Cada ciclo de rotación, oscilación y cizallamiento contribuye a una dispersión, distribución y alineación molecular finamente ajustadas, redefiniendo el procesamiento de polímeros como un arte inteligente y receptivo.

Preguntas frecuentes

- ¿Qué diferencia a un mezclador dinámico por fusión de un mezclador estático tradicional?

A Mezclador de fusión dinámico opera bajo condiciones de corte y flujo que cambian continuamente, a diferencia de los mezcladores estáticos con movimiento constante. Este enfoque dinámico permite una mezcla dispersiva y distributiva mejorada, un mejor control térmico y una uniformidad de múltiples escalas en las mezclas de polímeros, lo que da como resultado un rendimiento superior del material y una reducción de los defectos. - ¿Cómo mejorar el mezclador dinámico en fusión la calidad de la mezcla de polímeros?

El mezclador mejora la calidad al abordar la segregación a escala macro, meso y micro. Los ciclos de cizallamiento alternos rompen aglomerados, redistribuyen las fases dispersas y alinean las cadenas de polímeros a nivel molecular. Esto conduce a materiales más homogéneos, propiedades mecánicas y ópticas mejoradas y una mejor compatibilidad con una amplia gama de viscosidades de polímeros. - ¿Puede un mezclador de fusión dinámico manejar sistemas de polímeros complejos o reciclados?

Si. Su diseño adaptativo, junto con retroalimentación inteligente y perfiles de mezcla variables, permite el procesamiento de materias primas de polímeros heterogéneos o reciclados. El sistema puede optimizar la entrada de energía, los patrones de flujo y las tasas de corte para mantener la integridad del material, lo que lo hace adecuado para aplicaciones de fabricación sostenible y economía circular.

简体中文

简体中文