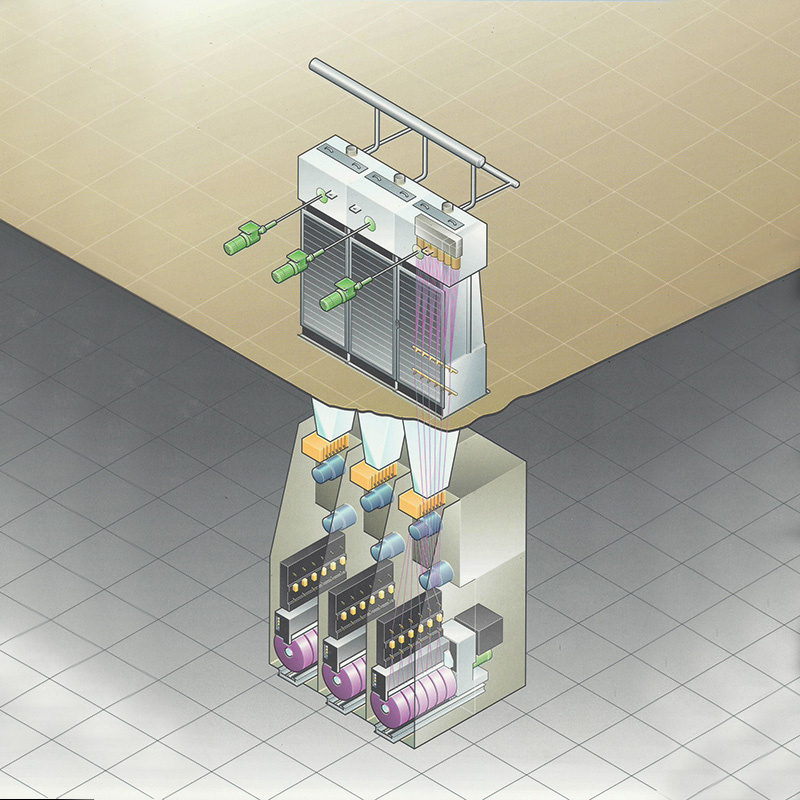

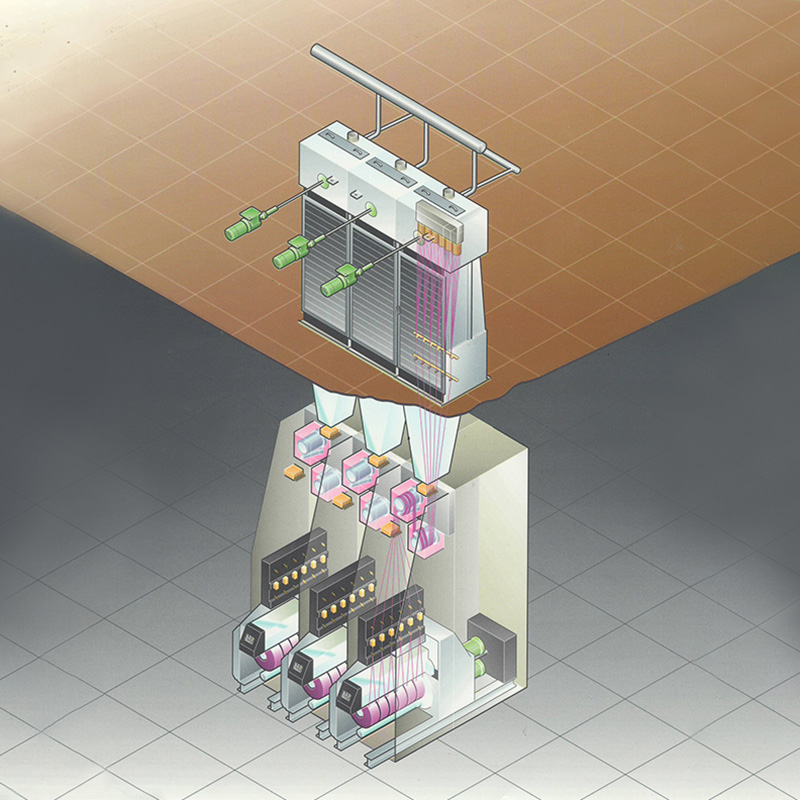

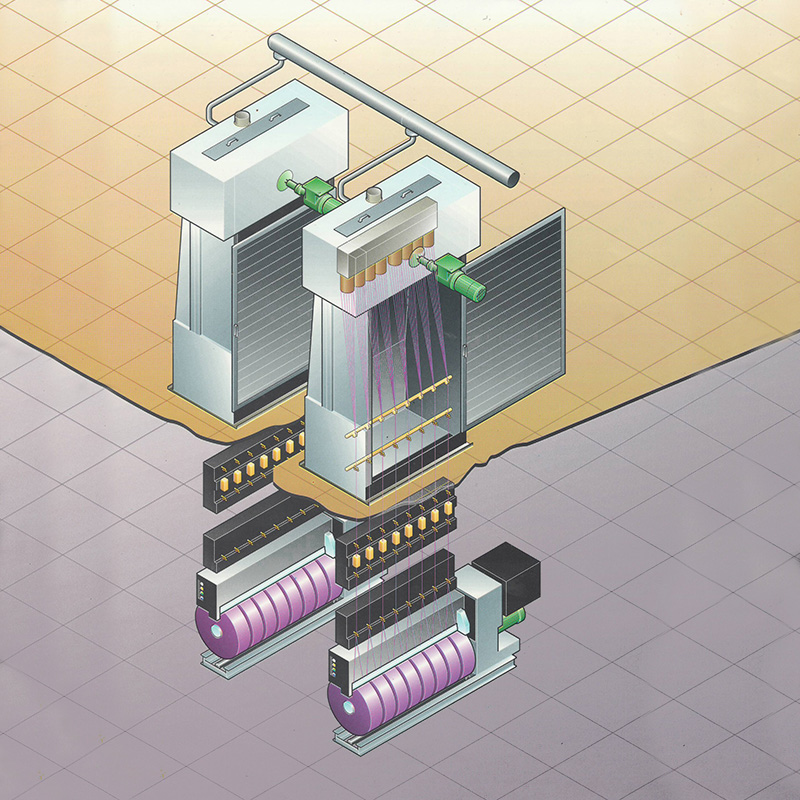

Eficiente máquina de hilar La operación es fundamental para mantener la calidad del hilo, la estabilidad de la producción y el rendimiento del equipo a largo plazo. A medida que los equipos de procesamiento textil avanzan hacia una mayor automatización y precisión, los requisitos de mantenimiento también se vuelven más sofisticados. Ya sea que el equipo sea una línea de hilatura a gran escala o una máquina de hilatura piloto flexible multifuncional utilizada para pruebas y desarrollo, comprender los desafíos de mantenimiento recurrentes es la base para optimizar la confiabilidad operativa.

Por qué ocurren los desafíos de mantenimiento en las máquinas de hilar

Las máquinas de hilar funcionan a alta velocidad, lo que implica estirado, torsión, bobinado y regulación de tensión continuos. Los mecanismos complejos significan que el desgaste, la vibración, la contaminación o la desalineación pueden afectar rápidamente la producción. Los sistemas modernos, como las unidades de hilatura de alta eficiencia y los sistemas de control de hilo de precisión, dependen de una calibración precisa y un flujo de material estable.

Los desafíos de mantenimiento generalmente surgen debido a:

- Fricción continua entre fibras y componentes mecánicos.

- Polvo de fibra acumulado en el aire que provoca obstrucciones

- Ciclos de funcionamiento prolongados con tiempo de parada insuficiente

- Ajustes de tensión o dibujo inexactos

- Fatiga del sensor electrónico o desajuste del software

Estos problemas a menudo interactúan, lo que aumenta la dificultad de diagnosticar fallas. Por lo tanto, es esencial un enfoque organizado del mantenimiento.

Desafíos mecánicos en el mantenimiento de máquinas de hilar

Desgaste y fricción de componentes

Los rodillos de dibujo, husillos, delantales y cojinetes soportan tensiones mecánicas constantes. Cuando el desgaste aumenta, el sistema puede producir hilos desiguales, roturas o deslizamientos.

Causas:

- Contacto continuo con las fibras.

- Desalineación de componentes rotacionales.

- Lubricación insuficiente

- Impurezas abrasivas en materias primas.

Soluciones:

- Realice comprobaciones de alineación de rodillos a intervalos fijos.

- Reemplace los delantales y catres ante los primeros signos de endurecimiento de la superficie.

- Utilice los ciclos de lubricación recomendados para rodamientos.

- Limpiar las zonas de dibujo para eliminar los depósitos abrasivos.

Vibración y rotación desequilibrada

La rotación a alta velocidad introduce naturalmente vibraciones. La vibración excesiva afecta la uniformidad del hilo, la estabilidad de la máquina y la vida útil de los componentes.

Causas:

- Conjuntos de husillo desequilibrados

- Sujetadores sueltos

- Rodamientos desgastados

- Estructura de piso irregular debajo de la máquina

Soluciones:

- Realizar equilibrio dinámico para husillos.

- Apriete las juntas mecánicas durante los controles semanales.

- Reemplace los rodamientos que muestren fatiga temprana

- Instale soportes amortiguadores de vibraciones cuando sea necesario

Desafíos del sistema eléctrico y de control

Problemas de calibración y deriva del sensor

Los sensores que controlan la tensión, la relación de tiro y la velocidad pueden variar con el tiempo. El sistema de control de hilo de precisión requiere entradas precisas; de lo contrario, aumentan los defectos del hilo.

Causas:

- Fluctuaciones de la temperatura ambiente

- Envejecimiento de componentes a largo plazo

- Interferencia electromagnética

- Ciclos de calibración inconsistentes

Soluciones:

- Establecer procedimientos de calibración programados.

- Inspeccione el cableado del sensor en busca de daños.

- Mantener condiciones ambientales estables.

- Reemplace los sensores después de exceder los límites de uso

Configuración incorrecta del software

Las máquinas de hilar modernas dependen de un software de control para regular los parámetros del proceso. Los ajustes incorrectos pueden reducir la eficiencia o provocar paradas repetidas de la máquina.

Causas:

- Entradas incorrectas del operador

- Conflictos de parámetros después de las actualizaciones

- Fuente de alimentación inestable

Soluciones:

- Crear plantillas de configuración estandarizadas

- Capacite a los operadores en la lógica de parámetros

- Instalar equipo estabilizador de voltaje.

- Documente los cambios de versión del software para su trazabilidad

Fibra, polvo y desafíos ambientales

Acumulación de fibra y obstrucción del flujo de aire

La acumulación de fibras en el aire puede obstruir los conductos de succión y retardar la eliminación de desechos, lo que afecta la limpieza del hilo.

Causas:

- Alto desprendimiento de fibras en ciertos materiales.

- Fluctuaciones de la humedad ambiental.

- Capacidad de filtración insuficiente

Soluciones:

- Limpiar los conductos de aire diariamente.

- Reemplace los filtros con más frecuencia durante el pico de producción

- Mantener la humedad ambiental dentro de rangos óptimos.

- Mejorar el diseño del flujo de aire localizado

Inestabilidad de temperatura y humedad

El comportamiento del hilo depende en gran medida de las condiciones ambientales. El exceso de humedad aumenta el pegado; muy poca humedad genera electricidad estática.

Causas:

- Cambios climáticos estacionales

- Rendimiento inadecuado de HVAC

Soluciones:

- Mantener la estabilidad de la temperatura dentro de los rangos recomendados.

- Utilice humidificadores o deshumidificadores según sea necesario

- Monitoree los parámetros ambientales en tiempo real

Desafíos del operador y del flujo de trabajo

Operación inconsistente y brechas de capacitación

Los factores humanos influyen significativamente en los resultados del mantenimiento. Las configuraciones inadecuadas o las comprobaciones poco frecuentes pueden agravar los problemas del equipo.

Causas:

- Capacitación inadecuada del operador.

- Malentendido de los principios de redacción y tensión.

- Rutinas de inspección irregulares

Soluciones:

- Implementar programas estructurados de desarrollo de habilidades.

- Proporcionar guías visuales claras para el ajuste de parámetros.

- Establecer listas de inspección diarias y semanales.

Planificación insuficiente del mantenimiento preventivo

Una máquina de hilar requiere una atención rutinaria más allá de las reparaciones reactivas.

Causas:

- Dependencia excesiva del mantenimiento correctivo

- Responsabilidades de mantenimiento poco claras

- Falta de previsión de repuestos.

Soluciones:

- Construya un calendario de mantenimiento preventivo

- Realice un seguimiento del uso de repuestos para predecir las necesidades

- Utilice listas de verificación para documentar los procedimientos completados.

Tabla de resumen de componentes del producto

| Componente / Sistema | Función | Problema común | Mantenimiento recomendado |

| Rodillos de dibujo | Dibujo de fibra | Desgaste superficial, deslizamiento | Limpiar diariamente, reemplazar cuando esté desgastado. |

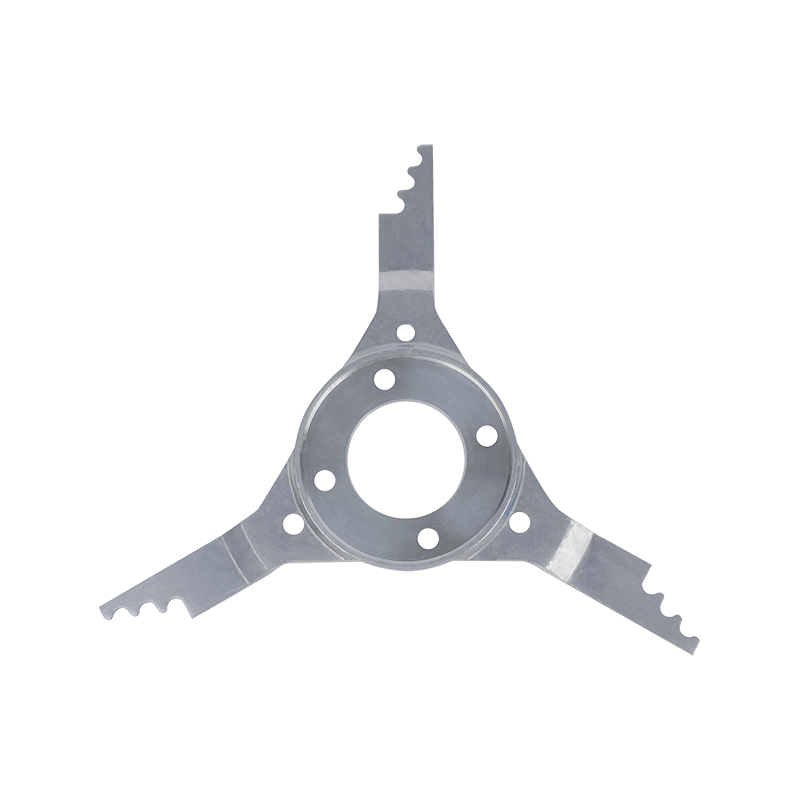

| Husillos | Torsión y rotación | Desequilibrio, vibración | Realizar equilibrio dinámico |

| Rodamientos | Rotación de soporte | Fatiga, sobrecalentamiento | Lubrique y reemplace periódicamente |

| Sensores de tensión | Detección de tensión del hilo | Deriva de calibración | Recalibrar y monitorear el entorno |

| Conductos de aspiración | Eliminación de residuos de fibra | Obstrucción | Limpiar filtros y conductos. |

| Panel de control | Configuración de parámetros | Mala configuración | Estandarizar configuraciones |

| Módulo piloto de hilatura | Pruebas y muestreo | Errores de alineación | Realizar una calibración precisa |

Esta tabla se puede ampliar o personalizar según las condiciones específicas de la planta y la configuración de la máquina.

Estrategias para la optimización del mantenimiento a largo plazo

Adopte un modelo de mantenimiento predictivo

Los sensores y el análisis de software pueden pronosticar fallas antes de que ocurran. La integración del monitoreo predictivo con unidades de hilatura de alta eficiencia respalda un rendimiento estable y duradero.

Las acciones clave incluyen:

- Monitorear firmas de vibración

- Seguimiento de los ciclos de lubricación

- Analizar datos de fluctuación de tensión.

- Registrar patrones de temperatura y carga del motor

Mejorar la gestión de compatibilidad de materiales

Las diferentes fibras influyen de manera diferente en la tensión de la máquina. Los técnicos deben evaluar características como:

- Longitud y rizado de la fibra.

- Tendencias de absorción de humedad.

- Coeficiente de fricción

- Intensidad de derramamiento

En consecuencia, se deben realizar ajustes en la relación de tiro, la presión de los rodillos o el control ambiental.

Mejore la planificación de piezas de repuesto y lubricación

Un inventario estructurado evita el tiempo de inactividad. La selección del lubricante debe coincidir con los requisitos mecánicos de velocidad, carga y temperatura.

Pasos clave:

- Mantener una lista de repuestos categorizados

- Establecer intervalos de reemplazo de lubricante

- Validar la compatibilidad con componentes de alta velocidad

Desarrollar un sistema de mantenimiento multifuncional

El rendimiento del mantenimiento mejora significativamente cuando colaboran los técnicos, operadores y personal de control de calidad.

Mejores prácticas:

- Crear libros de registro compartidos

- Realizar reuniones semanales de revisión de equipos.

- Implementar canales de denuncia transparentes

- Utilice paneles digitales para el seguimiento de parámetros

Conclusión

El mantenimiento de los sistemas de máquinas de hilar requiere comprender el comportamiento mecánico, la influencia ambiental, la habilidad del operador y la precisión del sistema de control. A medida que los equipos se vuelven más avanzados, como la máquina de hilar piloto flexible multifuncional diseñada para la investigación y la producción de prueba flexible, se intensifica la importancia de un mantenimiento estructurado y consistente.

Al identificar desafíos comunes (desgaste de componentes, deriva de sensores, vibración, acumulación de polvo, mala configuración y debilidades en el flujo de trabajo), los gerentes y técnicos de planta pueden establecer soluciones efectivas. Procedimientos claros, intervenciones predictivas y una cultura de mantenimiento organizada garantizan una producción confiable, una calidad estable del hilo y una vida útil prolongada del equipo.

Preguntas frecuentes

1. ¿Qué causa la rotura frecuente del hilo en una máquina de hilar?

Las causas comunes incluyen ajustes de tiro incorrectos, desgaste de los rodillos, tensión inadecuada y acumulación de fibras. Verificar los componentes de dibujo, calibrar los sensores y limpiar las rutas de polvo generalmente resuelve el problema.

2. ¿Con qué frecuencia se debe calibrar una máquina de hilar?

La frecuencia de calibración depende de la intensidad de uso, pero la mayoría de las instalaciones se benefician de una calibración programada en cada ciclo de funcionamiento continuo o después de reemplazar componentes clave como sensores o rodillos.

3. ¿Por qué aumenta la vibración durante el funcionamiento a alta velocidad?

Los husillos desequilibrados, los cojinetes desgastados o los sujetadores flojos suelen provocar una vibración excesiva. El equilibrio regular y la inspección mecánica periódica minimizan este problema.

4. ¿Cómo se pueden evitar los problemas de flujo de aire dentro de la máquina?

Mantener los conductos de succión limpios, reemplazar los filtros con regularidad y garantizar una humedad ambiental estable ayudan a prevenir la obstrucción del flujo de aire.

5. ¿Cuál es la ventaja de utilizar una máquina de hilar piloto flexible multifuncional?

Permite pruebas flexibles, muestreo y producción en lotes pequeños, lo que lo hace adecuado para la optimización de parámetros y la evaluación del comportamiento de la fibra sin interrumpir las líneas de producción principales.

简体中文

简体中文