1. Introducción: de la botella de plástico al nuevo material: un viaje que debe ser "seco"

Imagine una botella de plástico PET usada y corriente. Su viaje hacia una nueva vida comienza cuyo llega a una instalación de reciclaje y es triturado en pequeños trozos planos conocidos como hojuelas de PET . Sin embargo, en esta etapa, estas escamas están contaminadas y, lo que es más importante, húmedas.

Esta humedad es el archienemigo del plástico reciclado de alta calidad. Si no se elimina, causa graves problemas en el producto final, incluidas imperfecciones, resistencia reducida y mala viscosidad durante el proceso de fusión. Entonces, ¿cómo transformamos estos fragmentos húmedos y desechados en una materia prima prístina y confiable lista para la fabricación?

La respuesta está en un paso crucial, a menudo pasado por alto, que garantiza que estos copos estén perfectamente secos: el Secador de escamas de PET . Esta máquina actúa como puente esencial, convirtiendo los fragmentos lavados en un nuevo material valioso, convirtiéndola en el héroe anónimo de la producción eficiente de rPET.

2. El secado no es un proceso independiente: comprensión de la secuencia completa de lavado y deshidratación

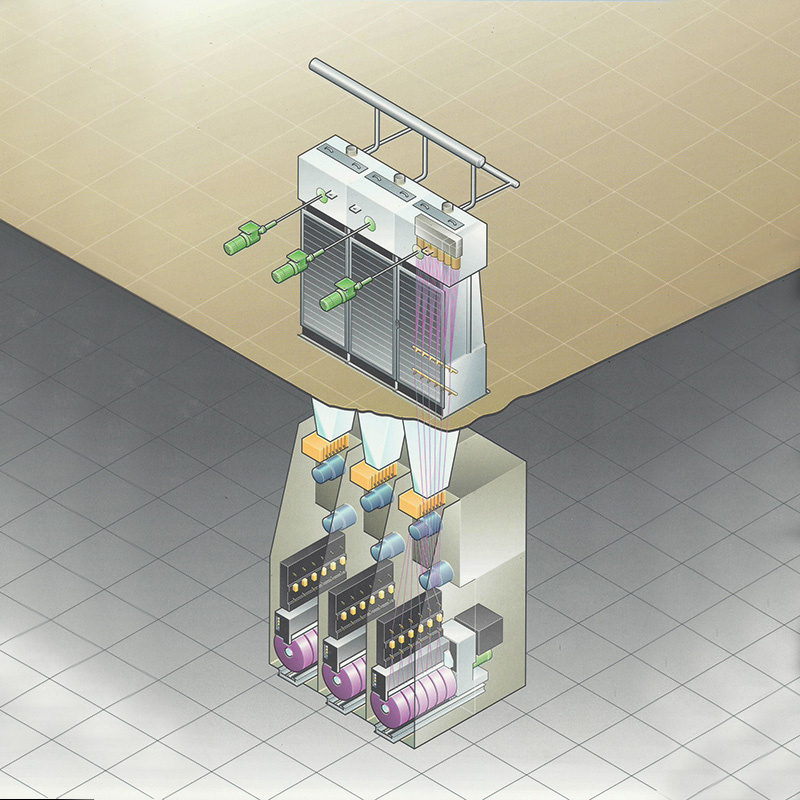

Para apreciar verdaderamente el papel del Secador de escamas de PET , no hay que verlo de forma aislada, sino como la etapa final crítica de una línea de pretratamiento meticulosamente coordinada. Introducir copos cargados de humedad y muy sucios directamente en una secadora sería muy ineficiente, ya que consumiría energía excesiva y produciría resultados deficientes. El rendimiento de la secadora depende profundamente de la eficacia de los pasos que le preceden.

Esta fase preparatoria se conoce colectivamente como Línea de lavado de escamas de PET . Aquí, los copos se someten a un riguroso proceso de limpieza en varias etapas. Por lo general, esto comienza con un prelavado para eliminar contaminantes gruesos, seguido de un lavado alcalino caliente que disuelve etiquetas, adhesivos y otros residuos rebeldes. Las aryelas de fricción posteriores frotan las escamas entre sí, desalojando físicamente cualquier impureza restante. El objetivo final de toda esta línea es producir escamas que no sólo sean químicamente limpias sino que también se les haya eliminado la mayor parte del agua superficial. Aquí es donde entra en juego un proceso mecánico específico.

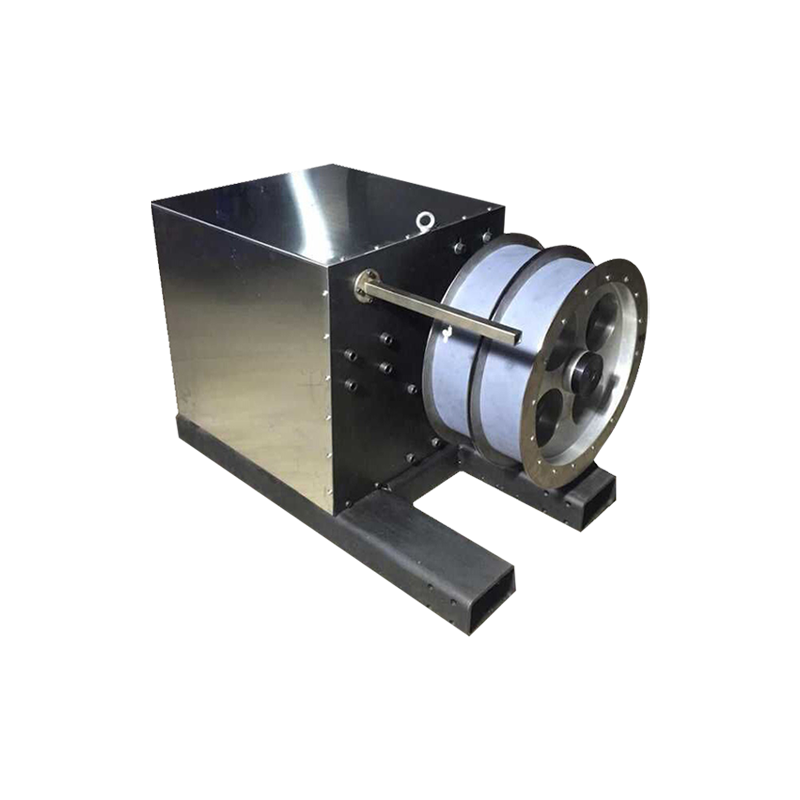

Después del lavado, los copos se saturan con agua. Enviándolos en este estado a la térmica. Secador de escamas de PET obligaría a la secadora a gastar una inmensa energía simplemente en evaporar esta agua libre, lo cual es térmicamente ineficiente. Por lo tanto, una mecánica Deshidratación de escamas de PET paso es indispensable. Equipos como centrífugas deshidratadoras o prensas de tornillo hacen girar las escamas a altas velocidades, utilizando la fuerza centrífuga para expulsar por la fuerza la mayor parte de la humedad de la superficie. Este proceso es notablemente eficiente desde el punto de vista energético en comparación con el secado térmico, ya que utiliza acción mecánica en lugar de calor.

El marcado contraste en el consumo de energía entre la deshidratación mecánica y el secado térmico resalta por qué esta secuencia es tan crucial. La siguiente tabla proporciona una comparación simplificada de los parámetros operativos clave y los objetivos de estas dos etapas interconectadas:

| Parámetro | Deshidratación mecánica (paso de presecado) | Secado térmico (paso de secado final) |

| Función primaria | para eliminar gratis and superficie humedad mecánicamente. | para eliminar límite residual and interno humedad térmicamente. |

| Principio de energía | Energía Cinética Mecánica (Fuerza Centrífuga). | Energía Térmica (Aire Caliente). |

| Eficiencia Energética | Muy alto (utiliza energía eléctrica mínima para un alto rendimiento de eliminación de agua). | Menor (la evaporación térmica es inherentemente intensiva en energía). |

| Reducción de humedad | Normalmente reduce el contenido de humedad desde >50% hasta 5-15% . | Reduce aún más el contenido de humedad del 5 al 15% hasta <1% (o según sea necesario). |

| Resultado clave | Prepara las hojuelas para un secado térmico eficiente, reduciendo significativamente la carga térmica. | Logra la especificación de humedad final y precisa para la producción de rPET de alta calidad. |

En conclusión, el Proceso de secado de hojuelas de PET es una historia de dos mitades. El trabajo pesado inicial de eliminación de agua se realiza de manera eficiente mediante deshidratación mecánica. el Secador de escamas de PET luego se hace cargo de realizar el acabado de precisión, eliminando los últimos rastros de humedad para garantizar que las escamas cumplan con los estrictos estándares de calidad requeridos para el producto final. Comprender esta sinergia es fundamental para optimizar todo el Equipos de reciclaje de PET línea para máxima eficiencia y calidad de salida superior.

3. Análisis central: ¿Cómo funciona un secador de escamas de PET?

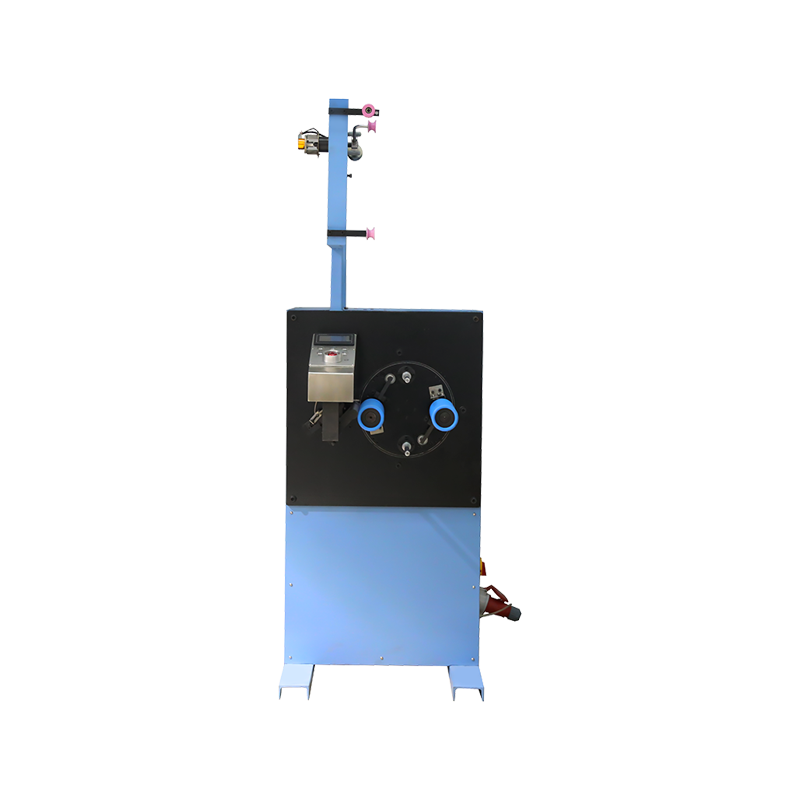

Después de pasar por las cruciales etapas de pretratamiento de lavado y deshidratación, las escamas de PET ahora están limpias y tienen una humedad superficial significativamente reducida. Ahora están listos para la etapa final de su transformación, impulsada por la precisión. el Secador de escamas de PET Funciona según el principio fundamental de la transferencia de calor por convección, pero su ingeniería está ajustada con precisión a los requisitos específicos del material PET para garantizar resultados óptimos sin degradación térmica.

El proceso generalmente comienza cuando las escamas deshidratadas mecánicamente, con un contenido de humedad de aproximadamente 5-15%, se introducen en la secadora. El diseño más común para esta aplicación es un secador por convección de circuito cerrado, a menudo estructurado como un tambor giratorio o un silo vertical con un sistema de transporte interno. Dentro de esta cámara circula una corriente de aire caliente y seco. Este aire actúa como medio de transferencia de calor y portador de humedad. A medida que las escamas se agitan suavemente y se mueven a través de la secadora, quedan expuestas continuamente a este aire caliente. La energía térmica del aire penetra en las escamas, provocando la evaporación del residuo adherido y de la humedad interna. Luego, el aire ahora humidificado se extrae de la cámara, se pasa a través de un condensador para eliminar la humedad, se recalienta a la temperatura precisa y se recircula nuevamente al sistema, lo que hace que el proceso sea altamente eficiente desde el punto de vista energético.

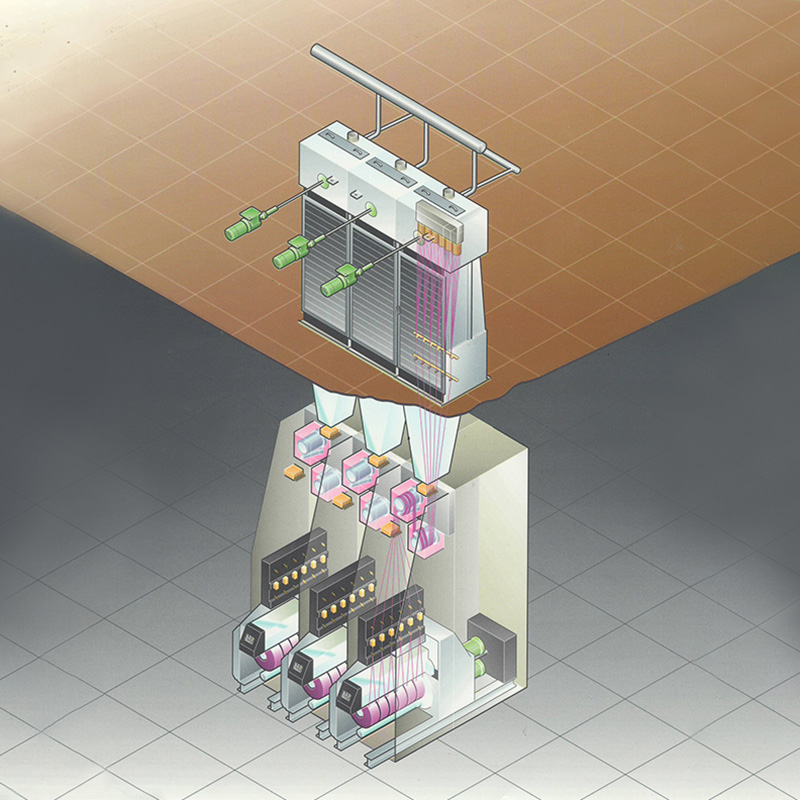

La eficacia y calidad de todo el Proceso de secado de hojuelas de PET dependen del control preciso de tres parámetros clave: temperatura, flujo de aire y tiempo de residencia. Estas variables son interdependientes y deben equilibrarse cuidadosamente para lograr el contenido de humedad objetivo de menos del 1 % y al mismo tiempo preservar la viscosidad intrínseca (IV) del PET, que es fundamental para la calidad del producto final de rPET.

La siguiente tabla contrasta las condiciones operativas y los resultados entre un proceso de secado adecuadamente optimizado y uno mal controlado, destacando el papel fundamental de la ingeniería precisa:

| Parámetro | Proceso de secado optimizado | Proceso de secado mal controlado |

| Temperatura de secado | Controlado con precisión, normalmente dentro de un rango de temperatura media (por ejemplo, 160 °C - 180 °C) . Suficiente para evaporar la humedad de manera eficiente sin dañar el polímero. | Ya sea demasiado bajo (ineficiente, dejando humedad) o demasiado alto (excediendo ~180°C ), acercándose a la temperatura de transición vítrea del PET y provocando degradación. |

| Flujo de aire y tiempo de residencia | Equilibrado para asegurar una tiempo de residencia de 20-40 minutos . Una agitación suave y adecuada garantiza una exposición uniforme al aire caliente y evita la formación de grumos. | Un tiempo insuficiente provoca "puntos húmedos" y una alta humedad residual. El tiempo excesivo reduce el rendimiento y puede provocar un historial de calor innecesario. |

| Punto de rocío del aire (en sistemas de circuito cerrado) | Mantenido en un punto de rocío muy bajo (por ejemplo, -10°C a -20°C) , lo que indica aire extremadamente seco con una alta capacidad de transporte de humedad. | Un punto de rocío alto significa que el aire se satura rápidamente, lo que reduce drásticamente la eficiencia del secado y extiende el tiempo del proceso. |

| Contenido de humedad final | Logra consistentemente < 1% , y a menudo tan bajo como 0,5% , cumpliendo con las especificaciones más estrictas para la producción de rPET de alta gama. | Inconsistente y a menudo demasiado alto ( > 1% ), lo que genera problemas de calidad en el producto final. |

| Impacto en el material PET | Conserva el Viscosidad intrínseca (IV) del polímero. Las escamas permanecen cristalinas y fluidas, listas para la extrusión. | Causas gota intravenosa (descomposición molecular) y posible coloración amarillenta debido al sobrecalentamiento. El secado excesivo puede hacer que las hojuelas se vuelvan pegajosas y se formen grumos. |

| Eficiencia Energética | Alto, ya que el sistema de circuito cerrado con recirculación de aire y recuperación de calor minimiza la pérdida de energía térmica. | Bajo, debido al uso ineficiente del calor, la posible pérdida de calor y los tiempos de ciclo más largos necesarios para lograr un resultado aceptable. |

En resumen, el Secador de escamas de PET es mucho más que una simple cámara de calentamiento. Es un instrumento de precisión donde se gestiona un delicado equilibrio entre termodinámica y ciencia de materiales. Su función principal dentro del ámbito más amplio secado de PET La misión es aplicar la cantidad justa de calor durante el tiempo justo, transformando los copos preparados en una materia prima perfectamente seca y de alta calidad. Este control minucioso es el que permite Equipos de reciclaje de PET línea para producir consistentemente un producto que realmente pueda competir con materiales vírgenes.

4. Una perspectiva más amplia: el papel de la secadora en el ecosistema de reciclaje

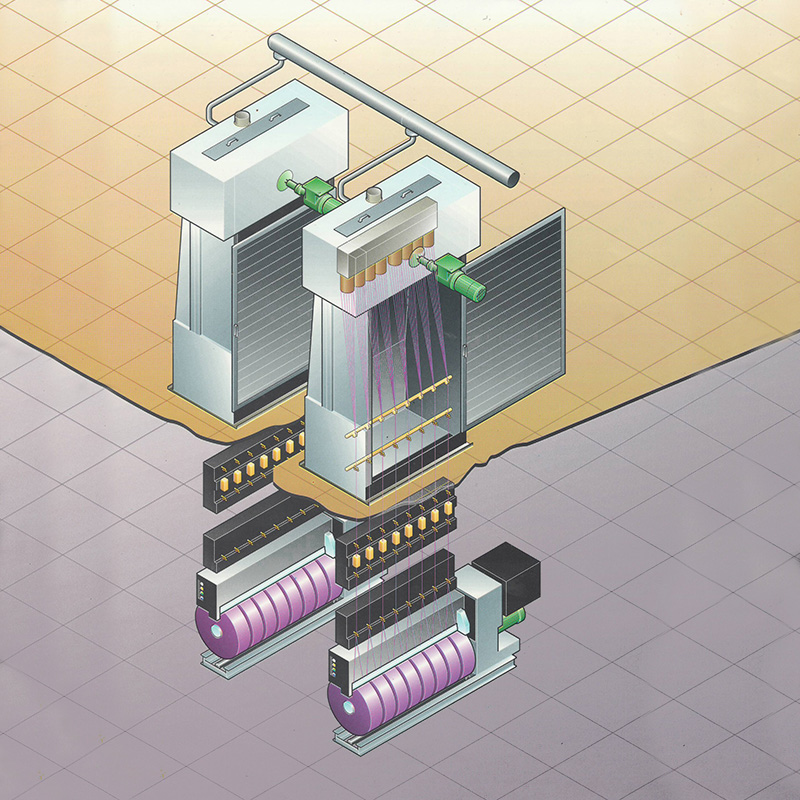

Si bien hemos examinado el Secador de escamas de PET en el contexto de la línea de producción inmediata, su verdadera importancia se comprende plenamente cuando nos alejamos para ver su función dentro de todo el ecosistema de reciclaje de PET. Este ecosistema abarca desde la recolección y clasificación hasta la creación final de nuevos productos, y el secador sirve como una puerta de entrada económica y de calidad fundamental. Su rendimiento influye directamente no solo en la producción de una sola máquina, sino también en la viabilidad y sostenibilidad de todo el modelo de economía circular del PET.

En el corazón de este ecosistema se encuentra el conjunto completo de Equipos de reciclaje de PET . El secador no es una unidad independiente sino un componente integrado cuya eficiencia se aprovecha en los procesos anteriores y cuyo rendimiento habilita los procesos posteriores. Por ejemplo, la calidad constante de los copos de una sofisticada línea de lavado permite que la secadora funcione con la máxima eficiencia térmica. Por el contrario, una producción seca confiable garantiza que las etapas posteriores de extrusión y peletización puedan funcionar sin problemas, sin huecos inducidos por el vapor (conocidos como "salpicaduras") o una caída en la viscosidad intrínseca de la masa fundida. Por tanto, el secador actúa como eje que estabiliza toda la cadena de producción.

Además, la calidad del secado de PET El proceso es un determinante primario del valor del material final. El mercado del PET reciclado está estratificado; El rPET de alta calidad que se puede utilizar en aplicaciones de calidad alimentaria o textiles de alto rendimiento tiene un precio superior. Esta calidad está definida por parámetros estrictos, entre los que destacan el contenido de humedad ultrabajo y la alta viscosidad intrínseca. un superior Secador de escamas de PET es el equipo clave que garantiza que estos parámetros se cumplan de manera consistente. Es la máquina que transforma una hojuela lavada y deshidratada (que sigue siendo un intermedio semiprocesado) en una materia prima certificada de alto valor. En este sentido, la secadora no es simplemente un procesador; es un amplificador de valor.

La siguiente tabla contrasta las implicaciones más amplias de integrar una secadora de alto rendimiento frente a depender de un sistema inadecuado, lo que ilustra su impacto en cascada en el ecosistema de reciclaje:

| Aspectoo | Ecosistema con secadora de alto rendimiento | Ecosistema con secadora inadecuada |

| Viabilidad económica | Permite la producción de rPET premium de calidad alimentaria , abriendo el acceso a mercados lucrativos y garantizando un precio de venta más alto y estable. | Limita la salida a rPET de grado inferior Adecuado para aplicaciones no críticas (por ejemplo, relleno de fibra), que está sujeto a una mayor volatilidad de los precios del mercado y márgenes más bajos. |

| Rendimiento y eficiencia | Mantiene un tiempo de ciclo constante y rápido, permitiendo que todo el Equipos de reciclaje de PET línea funcione a su capacidad diseñada sin cuellos de botella. | Crea un cuello de botella. La extrusión aguas abajo debe disminuir la velocidad o la línea debe detenerse con frecuencia para abordar la acumulación de humedad o la humedad inconsistente, lo que reduce el rendimiento general de la planta. |

| Circularidad de materiales | Produce rPET de tan alta calidad que puede facilitar reciclaje de circuito cerrado (botella a botella), impulsando verdaderamente la economía circular. | A menudo resulta en reciclaje (por ejemplo, de botella a fibra), que es un camino lineal que eventualmente conduce al descarte del material. |

| Estabilidad operativa | Proporciona un proceso estable, predecible y automatizable. La calidad constante de las escamas minimiza las interrupciones en la extrusión y la peletización, lo que reduce los costos operativos. | Conduce a problemas operativos frecuentes: tolvas obstruidas, explosiones de vapor durante la extrusión y variaciones en la calidad del pellet, lo que aumenta el tiempo de inactividad y el mantenimiento. |

| Huella Ambiental | Maximiza la inversión energética de todo el proceso de lavado y recogida asegurando un alto rendimiento de material aprovechable. Los sistemas de circuito cerrado minimizan el consumo de energía específico por kg de producción. | Desperdicia la energía y los recursos incorporados en los procesos anteriores al producir una porción significativa de material fuera de especificación, lo que socava los objetivos ambientales del reciclaje. |

| Confianza en la marca y el comprador | Genera confianza con los propietarios de marcas comprometidos con el uso de contenido reciclado al garantizar un suministro confiable de rPET limpio y de alta especificación. | Crea incertidumbre en la cadena de suministro, ya que la calidad inconsistente de las hojuelas o gránulos de rPET lo convierte en un material riesgoso para la fabricación de productos de alta gama. |

En conclusión, el Secador de escamas de PET trasciende su función funcional como unidad de eliminación de humedad. Se trata de un activo estratégico dentro del ecosistema de reciclaje de PET. Su desempeño es un determinante clave de la rentabilidad económica, la eficiencia operativa y la integridad ambiental de todo el esfuerzo de reciclaje. Al garantizar la transición de calidad final y más crítica, el secador asegura el valor creado en cada etapa anterior, salvaguardando en última instancia la promesa de una economía circular para los plásticos.

5. Conclusión: Secado: equipo pequeño, impacto monumental

Nuestro viaje, siguiendo el camino de un único fragmento de botella de plástico a través de las intrincadas etapas del reciclaje, culmina aquí con una profunda comprensión: la Secador de escamas de PET , aunque quizás sea un solo componente de una amplia gama mecánica, ejerce una influencia desproporcionadamente amplia. Es el guardián definitivo entre el pasado y el futuro del material, la coyuntura crítica donde el potencial se realiza plenamente o se reduce irrevocablemente. Esta modesta pieza de Equipos de reciclaje de PET es, en esencia, el garante de la calidad y el ejecutor de la promesa de la economía circular.

Reflexionando sobre el completo Proceso de secado de hojuelas de PET , vemos una narrativa de transformación. El viaje comienza con fragmentos húmedos y contaminados de valor incierto. Progresa a través de las etapas preparatorias esenciales de la Línea de lavado de escamas de PET y la eficiencia mecánica de Deshidratación de escamas de PET . Sin embargo, sólo al entrar en el entorno controlado del secador se produce la metamorfosis final. Aquí, la aplicación de calor y flujo de aire calibrados con precisión no solo elimina el agua; elimina la incertidumbre. Convierte un producto intermedio vulnerable en un producto básico estable y de alto valor listo para reingresar al mundo manufacturero como prístino. secado de PET salida. La secadora, por tanto, no es sólo un procesador de material sino un transformador de valor.

El éxito final de toda la Reciclaje de PET La misión depende de este paso final. Se pueden utilizar los sistemas más avanzados de clasificación, lavado y deshidratación, pero si falla la etapa de secado, el esfuerzo colectivo se ve comprometido. La secadora protege la enorme inversión (en energía, maquinaria y mano de obra humana) que se ha realizado hasta ese momento. Es el último y más crítico punto de control de calidad, asegurando que todos los demás componentes del ecosistema de Equipos de reciclaje de PET puede funcionar según lo previsto y cumplir el objetivo general de una verdadera circularidad material.

La siguiente tabla sintetiza el impacto transformador de la etapa de secado, contrastando el estado del material y las implicaciones más amplias al principio versus al final de este proceso crucial:

| Aspectoo | El estado "antes": escamas posteriores a la deshidratación | El estado "después": escamas de rPET post-secado |

| Identidad material | Un intermedio semiprocesado; un mercancía en constante cambio . | Un terminado, materia prima de alto valor ; un rPET de calidad certificada. |

| Valor Económico | posee valor potencial , pero esto es inestable y depende en gran medida del siguiente paso de procesamiento. | Sostiene realizado, valor máximo , capaz de alcanzar precios superiores en los mercados de materiales de calidad alimentaria o de alto rendimiento. |

| Contenido de humedad y estabilidad | Higroscópico e inestable (5-15% de humedad). Propenso a la regeneración de microbios y a la degradación química si se almacena. | Estable e inerte (<1% humedad). Adecuado para almacenamiento a largo plazo y envío global sin riesgo de degradación. |

| Impacto del proceso aguas abajo | Alto riesgo para procesos posteriores. Provoca explosiones de vapor ("splay"), caída de vía intravenosa y tensión del equipo durante la extrusión. | Permite un procesamiento posterior óptimo . Garantiza una extrusión suave, una viscosidad de fusión estable y una granulación de alta calidad. |

| Papel en la economía circular | Representa un eslabón en la cadena ; el circuito circular aún no está cerrado y sigue siendo vulnerable a roturas. | Representa un circuito cerrado ; El material ahora está completamente preparado para desplazar al PET virgen en la nueva fabricación, completando el círculo. |

| Retorno de la inversión ambiental | Encarna un Retorno parcial de la inversión ; gran parte de la energía y los recursos incorporados en la recolección y el lavado siguen en riesgo. | Asegura el ROI medioambiental completo ; la energía y los recursos invertidos en su recuperación se capitalizan plenamente mediante la creación de un sustituto material virgen viable. |

En resumen, el journey from a used plastic bottle to a new product is a story of incremental refinement and value restoration. The Secador de escamas de PET es el autor del capítulo final y decisivo de esa historia. Es una poderosa demostración de que en el reciclaje industrial moderno, los impactos monumentales en nuestra economía y nuestro medio ambiente pueden depender del funcionamiento preciso y confiable de lo que podría considerarse un equipo "pequeño". Su papel es un testimonio del hecho de que en la búsqueda de la sostenibilidad no hay pasos insignificantes: sólo eslabones críticos de una cadena, cada uno de ellos esencial para mantener unido todo el sistema.

Preguntas frecuentes (FAQ)

1. ¿Por qué es tan crítico alcanzar un contenido de humedad <1% para las hojuelas de rPET finales?

Lograr un contenido de humedad inferior al 1% no es arbitrario; es un requisito fundamental para una extrusión de alta calidad y el rendimiento del producto final. La humedad residual se convierte en vapor durante el proceso de fusión a alta temperatura en el extrusor, lo que provoca dos problemas importantes: primero, conduce a hidrólisis , que rompe las cadenas de polímeros, reduciendo la viscosidad intrínseca (IV) y la resistencia mecánica del material. En segundo lugar, el vapor atrapado crea burbujas y huecos (conocidos como "aberturas") en el producto moldeado o gránulo de rPET final, lo que provoca defectos visuales y debilidades estructurales. Por lo tanto, la función principal del Secador de escamas de PET es garantizar que esta especificación crítica de humedad se cumpla consistentemente para producir un material robusto y confiable.

2. Más allá del simple secado, ¿cuáles son las características clave de un sistema de secado de hojuelas de PET de alto rendimiento que protegen la calidad del material?

Un sistema de secado superior hace más que simplemente eliminar el agua; salvaguarda la integridad del polímero mediante un control preciso. Las características clave incluyen:

- Control preciso de la temperatura: Mantener un rango de temperatura óptimo y uniforme (por ejemplo, 160-180 °C) es vital para evaporar la humedad de manera eficiente sin degradar térmicamente ni amarillear el PET.

- Aire con bajo punto de rocío: En un sistema de circuito cerrado, mantener un punto de rocío del aire muy bajo (por ejemplo, -20 °C) garantiza que el aire de secado tenga una alta capacidad de transporte de humedad, lo que conduce a un secado más rápido y eficiente.

- Tiempo de residencia suave y uniforme: El sistema debe proporcionar una agitación suave y constante para garantizar que todas las escamas estén expuestas por igual al aire caliente, evitando tanto las "zonas húmedas" poco secas como el material degradado y demasiado seco.

Aprovechando nuestra amplia experiencia en maquinaria de precisión para las industrias textil y de fibras químicas, Equipo mecánico Co., Ltd. de Jiaxing Shengbang integra estos principios en nuestro enfoque. Nuestra experiencia en el desarrollo de maquinaria de hilatura avanzada y la operación de equipos de recubrimiento por plasma nos brinda una comprensión fundamental de la gestión térmica precisa y el manejo de materiales, que son directamente aplicables a la optimización de la tecnología de secado para el reciclaje de plástico.

3. ¿Cómo impacta la eficiencia de la etapa de secado en la economía general de una planta de reciclaje de PET?

La etapa de secado es un determinante importante de la rentabilidad operativa de una planta. Un secador ineficiente actúa como un cuello de botella, limitando el rendimiento de todo el Equipos de reciclaje de PET línea. Más importante aún, es uno de los mayores consumidores de energía térmica en el proceso. Un secador optimizado, caracterizado por características como recirculación de aire de circuito cerrado y recuperación de calor, reduce drásticamente el consumo de energía por kilogramo de producción. Además, al producir constantemente escamas de rPET secas de alta especificación, la planta puede acceder a mercados premium (como el rPET de calidad alimentaria), maximizando así los ingresos de su producción. En esencia, invertir en una secadora eficiente minimiza los dos factores de costos más importantes (energía y tiempo de inactividad) y al mismo tiempo maximiza el valor del producto final.

简体中文

简体中文