Introducción

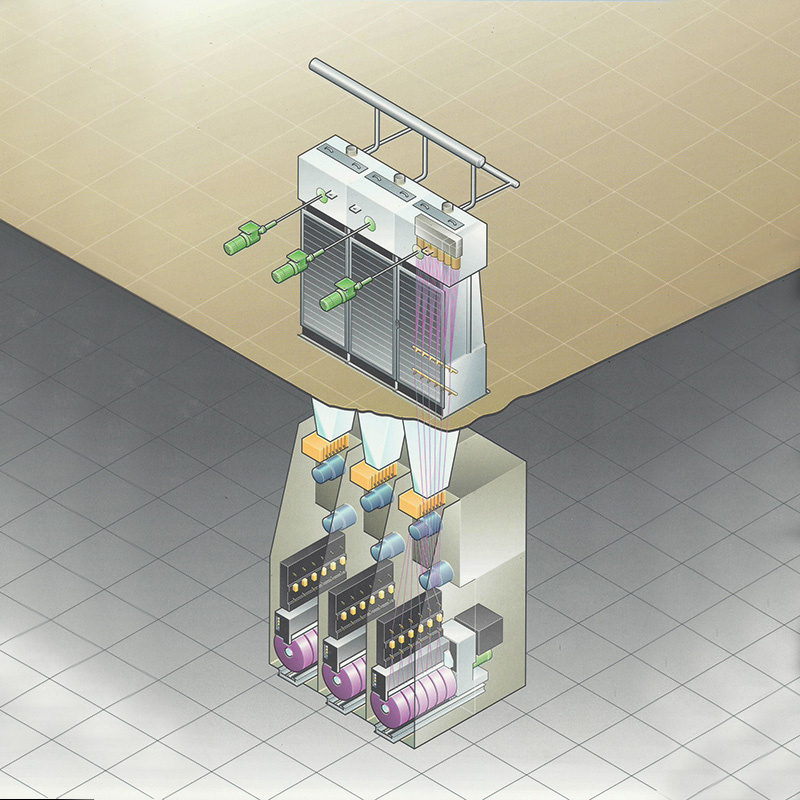

el Línea de producción de hilado por fusión Es un proceso ampliamente utilizado en la producción de fibras sintéticas y materiales avanzados. Implica extruir un polímero fundido a través de finas hileras, solidificar rápidamente los filamentos y luego estirarlos para lograr las propiedades mecánicas deseadas. Esta técnica es esencial no sólo para la fabricación de fibras a gran escala sino también para producir materiales de alto rendimiento con características estructurales específicas.

La eficiencia y la calidad de un sistema de hilatura por fusión dependen de varios parámetros interconectados, como las condiciones del aire de enfriamiento, el diseño de la hilera, la viscosidad de la masa fundida, las relaciones de estiramiento y el control de la densidad de la fibra. Cada uno de estos factores juega un papel crítico en la determinación de la uniformidad, resistencia y aplicación final de las fibras. Comprender y optimizar estas variables permite a los fabricantes e investigadores mejorar el rendimiento del producto, mejorar la estabilidad de la producción y explorar aplicaciones innovadoras de fibras.

Principios básicos de la línea de producción de hilatura por fusión

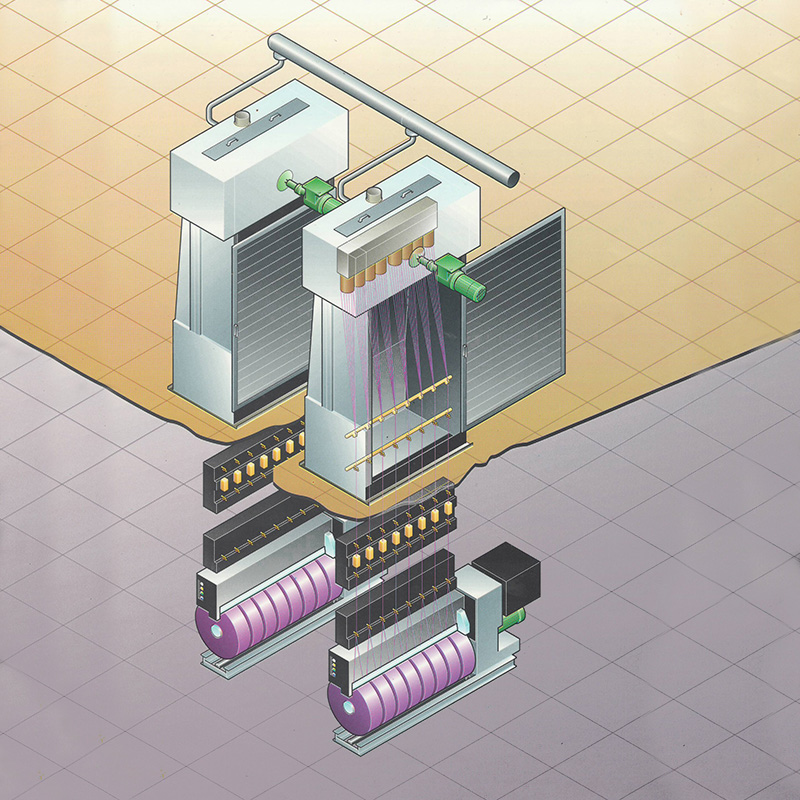

el Línea de producción de hilado por fusión opera en una secuencia de pasos que transformaton los gránulos de polímero en fibras continuas. El proceso se puede dividir en cinco etapas esenciales:

- Fusión de polímeros – Los chips de polímero se calientan a una temperatura específica por encima de su punto de fusión para lograr la viscosidad de fusión requerida.

- Extrusión e Hilatura – El polímero fundido se fuerza a través de una hilera que contiene múltiples orificios finos, creando filamentos.

- Apagar – Los filamentos recién extruidos se enfrían rápidamente mediante un flujo de aire controlado, que solidifica las fibras.

- Dibujo (proceso de giro-dibujo) – Las fibras se estiran para orientar las cadenas moleculares, mejorando la fuerza y la cristalinidad.

- bobinado – Las fibras finales se recogen en bobinas con tensión controlada para mantener la uniformidad.

Parámetros clave en la línea de producción de hilado por fusión

| Parámetro | Rango típico | Efecto sobre las propiedades de la fibra. |

| Temperatura de fusión | 250–320 °C (depende del polímero) | Afecta la viscosidad y la estabilidad de la extrusión. |

| Viscosidad de fusión | 100–1000 Pa·s | Una mayor viscosidad mejora la estabilidad pero reduce la capacidad de hilado. |

| Velocidad del aire de enfriamiento | 0,5–2,0 m/s | Controle la velocidad de enfriamiento; demasiado bajo → fibras gruesas, demasiado alto → rotura |

| Relación de giro-dibujo | 2–6 | Una proporción más alta mejora la resistencia y la cristalinidad. |

| Densidad lineal de fibra | 0,5–10 dtex | Determina la finura de las fibras; crítica para aplicaciones específicas |

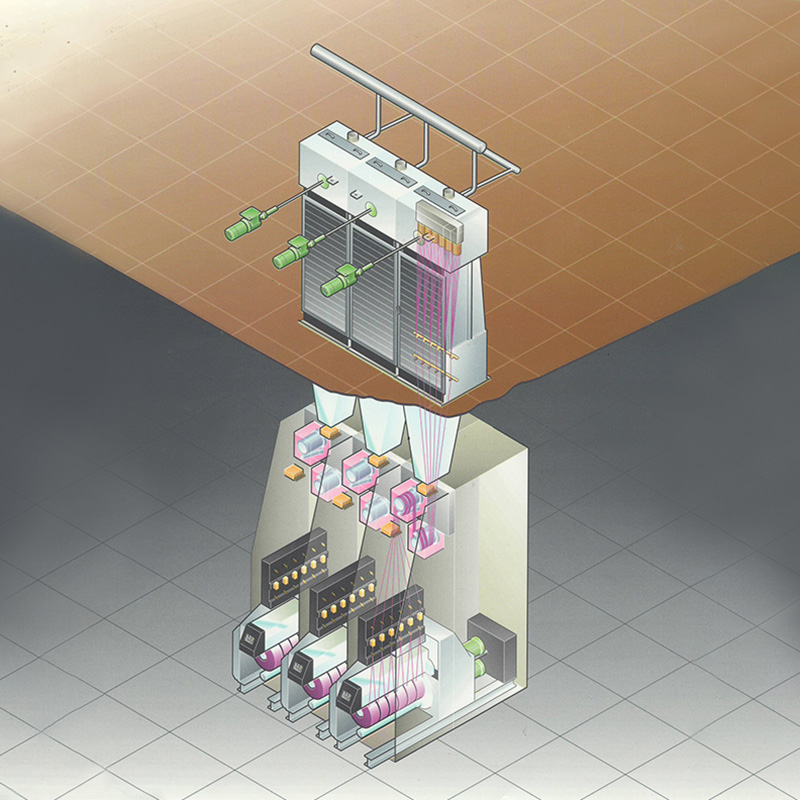

Parámetros del aire de enfriamiento en el hilado por fusión

en un Línea de producción de hilado por fusión , la etapa de enfriamiento juega un papel decisivo en la determinación de la morfología y el rendimiento de la fibra. Cuando los filamentos fundidos emergen de la hilera, se encuentran en un estado semifluido y deben enfriarse rápida y uniformemente. Esto se logra controlando el parámetros del aire de enfriamiento , que incluyen velocidad, temperatura y dirección del flujo.

Velocidad del aire de enfriamiento

baja velocidad da como resultado un enfriamiento más lento, lo que permite que los filamentos permanezcan más horribles y menos orientados.

alta velocidad Promueva un enfriamiento rápido, pero la turbulencia excesiva puede causar la rotura del filamento.

Temperatura del aire de enfriamiento

Temperaturas más bajas aumentar la eficiencia de enfriamiento, lo que lleva a una mayor cristalinidad y resistencia a la tracción.

Temperaturas más altas retardan el proceso de solidificación, produciendo fibras con mayor flexibilidad pero menor estabilidad dimensional.

dirección del aire de enfriamiento

Templo de flujo cruzado Garantiza un enfriamiento uniforme pero requiere un equilibrio preciso para evitar vibraciones.

Templo radial o circular rodea el haz de filamentos, proporcionando refrigeración simétrica pero exigiendo un diseño de equipo más complejo.

Tabla comparativa de parámetros del aire de enfriamiento

| Parámetro del aire de enfriamiento | Condición | Impacto en las propiedades de la fibra. |

| velocidad | Bajo (0,2–0,5 m/s) | Fibras más gruesas, menor orientación, resistencia reducida. |

| | Medio (0,5–1,5 m/s) | Enfriamiento equilibrado, diámetro de fibra estable, buenas propiedades |

| | Alto (1,5–2,5 m/s) | Fibras finas, mayor cristalinidad, riesgo de rotura |

| Temperatura | Bajo (15–20 °C) | Solidificación más rápida, mayor cristalinidad, mejor resistencia. |

| | Medio (20–30 °C) | Enfriamiento equilibrado, dureza moderada. |

| | Alta (30–40 °C) | Enfriamiento más lento, más flexibilidad, estabilidad reducida |

| Dirección | flujo cruzado | Refrigeración uniforme, riesgo de vibraciones. |

| | flujo radial | Refrigeración simétrica, estructura consistente, configuración compleja |

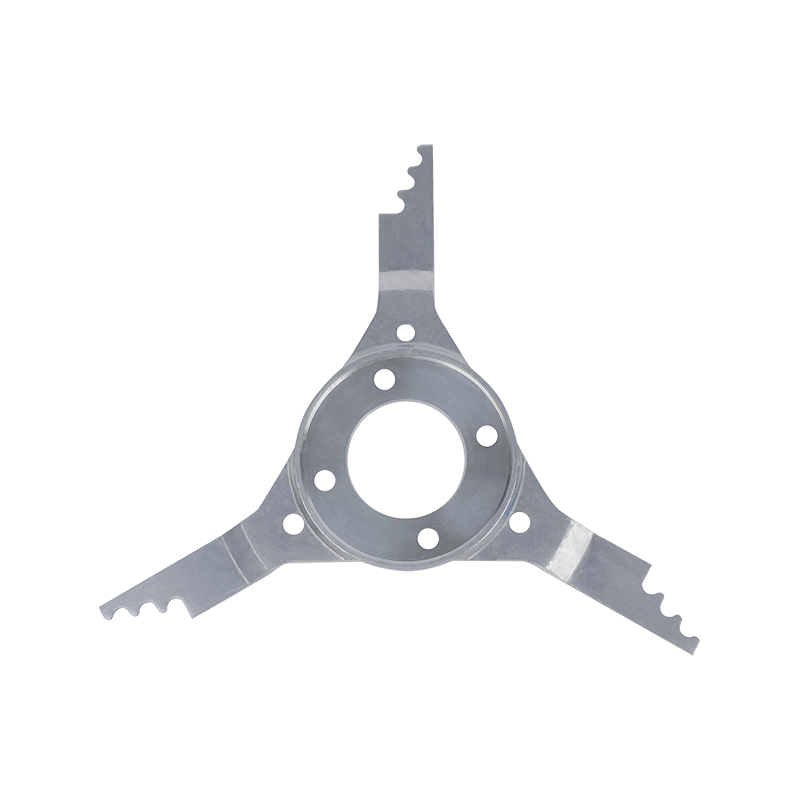

Optimización de la geometría del orificio de la hilera

La hilera es uno de los componentes más críticos en una Línea de producción de hilado por fusión . Determine la forma inicial, el diámetro y la uniformidad de los filamentos extruidos. Cada orificio de la hilera actúa como un microextrusor y su geometría influye directamente en la calidad de las fibras.

diámetro del orificio

Diámetros pequeños Produce filamentos finos adecuados para textiles de alto rendimiento y materiales de filtración.

Grandes diámetros dan como resultado fibras más gruesas, que se prefieren para aplicaciones industriales que requieren cargas de tracción más altas.

forma del orificio

Orificios circulares Asegurar una estructura uniforme del filamento.

Orificios triangulares o en forma de Y aumente la superficie, mejorando la cohesión de la fibra.

Orificios en forma de hendidura producen fibras planas con propiedades únicas.

Densidad del orificio

Una mayor densidad aumenta la eficiencia pero corre el riesgo de un enfriamiento desigual.

Una densidad más baja garantiza la uniformidad pero reduce el rendimiento.

Tabla comparativa de diseños de orificios de hilera.

| Parámetro del orificio | Condición | Impacto en las propiedades de la fibra. |

| Diámetro | Pequeño (<0,15 mm) | Fibras ultrafinas, gran superficie, sensibles a la rotura. |

| | Medio (0,15–0,3 mm) | Finura y fuerza equilibradas. |

| | Grande (>0,3 mm) | Fibras más gruesas, mayor capacidad de carga de tracción. |

| forma | circulares | Fibras uniformes estándar. |

| | Triangular/en forma de Y | Mejor unión en telas no tejidas |

| | En forma de hendidura | Fibras planas, brillo único. |

| densidad | Bajo (<200 hoyos) | Alta uniformidad, baja productividad. |

| | Medio (200–500 hoyos) | Rendimiento y calidad equilibrados |

| | Alto (>500 agujeros) | Alta productividad, riesgo de enfriamiento desigual |

Control de la viscosidad del material fundido para el hilado de fibras a alta velocidad

en un Línea de producción de hilado por fusión , la viscosidad de la masa fundida es un parámetro fundamental que determina la estabilidad de la extrusión y la calidad de la fibra.

Tabla comparativa de efectos de viscosidad en estado fundido

| Rango de viscosidad del fundido (Pa·s) | Comportamiento de extrusión | Propiedades de la fibra | Idoneidad para hilado a alta velocidad |

| <100 | Flujo fácil, chorro inestable | Fibras débiles, poca resistencia a la tracción. | No apto |

| 100–300 | Flujo estable, presión moderada. | Resistencia mecanica equilibrada | adecuado |

| 300–600 | Requiere mayor presión | Fibras fuertes, alta cristalinidad. | Muy adecuado |

| >600 | Difícil de extruir | Fibras quebradizas, riesgo de rotura | No apto |

Influencia de la relación giro-estiramiento en la cristalinidad de la fibra

el relación de giro-dibujo en un Línea de producción de hilado por fusión Afecta directamente la orientación molecular y la cristalinidad.

Tabla comparativa de relaciones Spin-Draw

| Relación de giro-dibujo | orientación molecular | Nivel de cristalinidad | Propiedades mecanicas |

| 1–2 | Alineación limitada | <20% | Baja resistencia, mala estabilidad. |

| 2–4 | Alineación moderada | 20–40% | Fuerza equilibrada, elasticidad. |

| 4–6 | Fuerte alineación | 40-60% | Alta resistencia a la tracción, menos flexibilidad. |

| >6 | Alineación excesiva | >60% (inestable) | Frágil, propenso a romperse |

Control de densidad lineal de fibra en hilado por fusión

en un Línea de producción de hilado por fusión , la densidad lineal de la fibra define la finura de las fibras. Las fibras finas se utilizan en prendas de vestir y filtración, mientras que las fibras gruesas sirven para finas industriales.

Tendencias futuras de la línea de producción de hilatura por fusión

- Control inteligente y automatizado – IA y sensores para optimización en tiempo real.

- Sostenibilidad y fabricación ecológica. – Eficiencia energética, reciclaje, polímeros biodegradables.

- Fibras de alto rendimiento – Resistencia térmica, conductividad, actividad antimicrobiana.

- produccion modular – Flexibilidad para diferentes fibras y polímeros.

Conclusión

el Línea de producción de hilado por fusión sigue siendo una tecnología fundamental para la producción de fibras. Al controlar parámetros como el aire de enfriamiento, la geometría de la hilera, la viscosidad de la masa fundida, la relación de giro-estirado y la densidad de la fibra, los fabricantes pueden lograr fibras adecuadas tanto para uso textil como industrial. Los avances futuros harán que el sistema sea más inteligente, ecológico y versátil.

Preguntas frecuentes

1. ¿Cuáles son los factores clave que determinan la calidad de la fibra en una línea de producción de hilado por fusión?

La calidad de la fibra depende del aire de enfriamiento, el diseño de la hilera, la viscosidad de la masa fundida, la relación centrifugado-estirado y la densidad de la fibra. Controlarlos garantiza un rendimiento constante.

2. ¿Cómo puede la tecnología moderna mejorar la eficiencia de una línea de producción de hilado Melt?

Los sensores inteligentes, la automatización y el diseño modular mejoran la estabilidad, reducen el desperdicio y aumentan la eficiencia. Los esfuerzos de sostenibilidad también mejoran el desempeño.

3. ¿Por qué elegir Jiaxing Shengbang Mechanical Equipment Co., Ltd. para soluciones de maquinaria de hilatura?

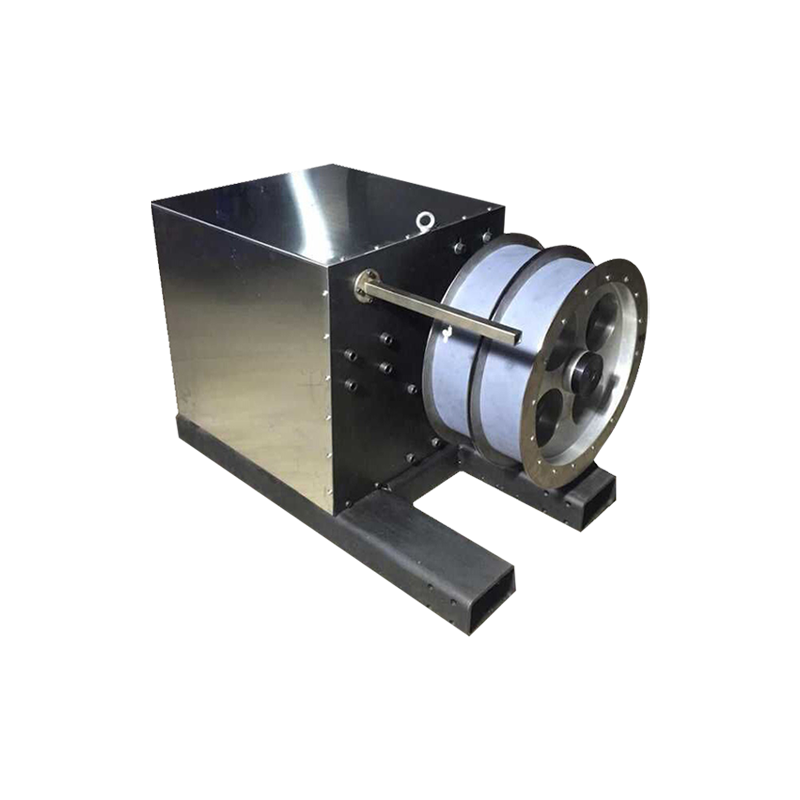

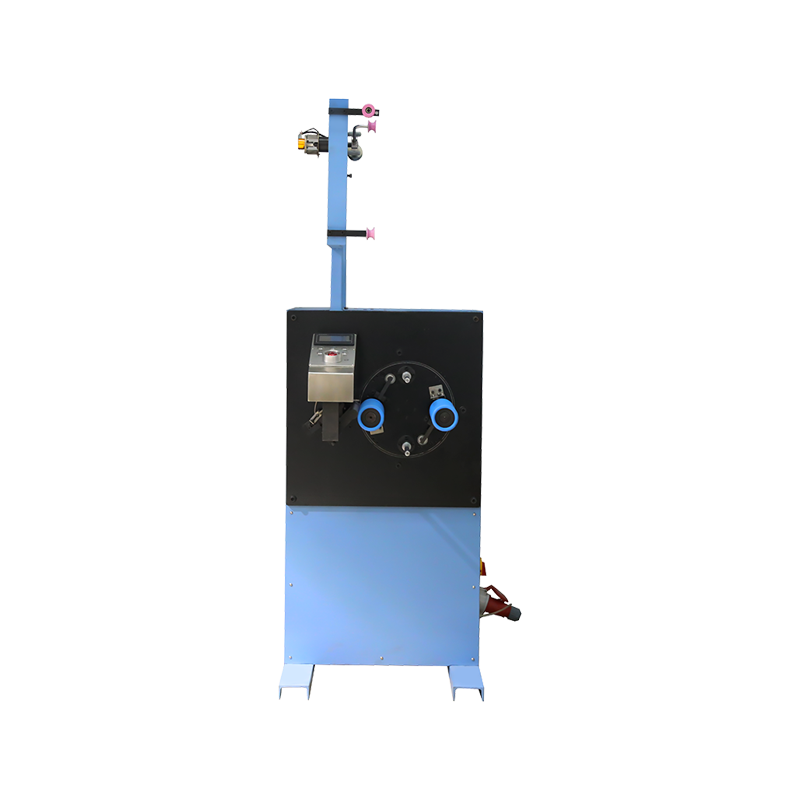

Jiaxing Shengbang Mechanical Equipment Co., Ltd. se especializa en el desarrollo, producción, venta y mantenimiento de máquinas de hilar e investigación y desarrollo de nuevos materiales. Dispone de departamentos de gestión, I D, comercial, comercial y de producción, con talleres de mecanizado, mantenimiento, plasma e hilados especiales. Las sucursales en Shanghai y Nantong amplían su alcance, con Shanghai Panguhai Technology Engineering Co., Ltd. como sede de ventas/ID y Haian Jingtong New Material Technology Co., Ltd. como base de producción.

La empresa posee herramientas CNC avanzadas, máquinas equilibradoras Shenk, equipos de recubrimiento por plasma y sistemas de calibración de godet en caliente. Desarrolló una máquina de prueba de hilatura multipropósito para hilos de uno, dos y varios componentes, POY, FDY y más, respaldada por un laboratorio de hilos para pruebas de clientes. Con la confianza de Tongkun Group, Xin Feng Ming Group, Hengli Group y Shenghong Corp., la empresa es ampliamente reconocida por su calidad y servicio.

简体中文

简体中文