En industrias que van desde la fabricación de automóviles hasta la ingeniería aeroespacial

recubrimiento por pulverización no es sólo un toque final: es un proceso crítico que determina el valor, la durabilidad y el rendimiento del producto. Un solo recubrimiento defectuoso puede provocar desgaste por corrosión y retrabajos costosos, mientras que una aplicación optimizada ahorra tiempo, reduce el desperdicio y mejora la vida útil del producto.

Pero aquí está la pregunta: ¿está maximizando la eficiencia y la calidad de su recubrimiento por pulverización ¿proceso o está consumiendo silenciosamente sus ganancias?

Esta guía explora cada faceta de recubrimiento por pulverización —desde materiales y métodos hasta mantenimiento y tendencias—con conocimientos basados en datos y estrategias prácticas para transformar sus operaciones.

El mundial recubrimiento por pulverización Se prevé que el mercado alcance un valor significativo para 2030 (Grand View Research) impulsado por:

- Creciente demanda de recubrimientos resistentes a la corrosión en los sectores de la construcción y marino

- Crecimiento en la producción automotriz y aeroespacial que requiere acabados de alto rendimiento

- Normas medioambientales estrictas que impulsan soluciones de recubrimiento sostenibles y bajas en COV

Conclusión clave: a medida que la competencia se intensifica, la optimización recubrimiento por pulverización No se trata sólo de calidad, sino de mantenerse a la vanguardia en un mercado donde la eficiencia y el cumplimiento impactan directamente los resultados.

Recubrimiento por pulverización Es un método en el que se atomizan polvo líquido o materiales fundidos y se aplican como una película delgada a un sustrato. El proceso se basa en un control preciso de la viscosidad del material a presión y la técnica funcional de aplicación para crear una capa uniforme.

optimizado recubrimiento por pulverización El proceso extiende la vida útil del producto al mejorar la durabilidad en ambientes corrosivos, reducir el desperdicio de material hasta en un porcentaje significativo y reducir los costos de retrabajo. También asegura el cumplimiento de la normativa medioambiental evitando multas y paradas de producción. Por otro lado, una mala aplicación conduce a fallas prematuras, reemplazos frecuentes, mayor uso de material y acabados desiguales que perjudican la percepción de la marca.

Información de la industria: una modesta mejora en la eficiencia de la transferencia (la cantidad de recubrimiento que se adhiere al sustrato) puede reducir sustancialmente los costos anuales de material para una instalación de tamaño mediano, lo que aumenta directamente la rentabilidad.

Seleccionando el derecho recubrimiento por pulverización El método depende del sustrato del material y del acabado deseado.

líquido recubrimiento por pulverización Utilice líquidos a base de solvente o agua que tengan emisiones de VOC de moderadas a altas según la fórmula. Su eficiencia de transferencia varía, pero generalmente cae en un rango medio y el tiempo de curación suele ser de 30 a 60 minutos. Destacan por cubrir formas complejas y conseguir acabados decorativos. Por otro lado, el recubrimiento en polvo utiliza partículas de polímero seco con cero emisiones de COV y una alta eficiencia de transferencia (85-95%) debido al exceso de pulverización reciclable. El tiempo de curado es de 15 a 30 minutos en un horno y es ideal para sustratos metálicos y piezas industriales duraderas.

Estudio de caso: Un fabricante de piezas de automóviles que cambió de recubrimiento líquido a recubrimiento en polvo reduciendo el desperdicio de material en un porcentaje significativo y reduciendo el uso de energía de curado en una cantidad notable.

El rociado con aire ofrece un acabado fino y versatilidad, pero tiene un exceso de rociado del 30 al 50 %, lo que lo hace adecuado para retoques de muebles y automóviles. La pulverización sin aire es de alta velocidad y buena para capas gruesas con un exceso de pulverización del 10 al 20 %, ideal para superficies grandes como paredes y tuberías. Los sistemas HVLP (alto volumen y baja presión) brindan una alta eficiencia de transferencia con solo un 5-15 % de exceso de pulverización, perfecto para gabinetes y piezas de precisión.

Datos de la industria: Los sistemas HVLP reducen el desperdicio de material en un porcentaje sustancial en comparación con la pulverización de aire convencional, lo que los hace ideales para recubrimientos de alto costo como la cerámica de grado aeroespacial.

Incluso el mejor revestimiento puede fallar sin una preparación adecuada de la superficie. Este paso representa un gran porcentaje de la durabilidad del recubrimiento, aunque a menudo se realiza de forma apresurada.

La limpieza con solventes es eficaz para aceites y grasas, pero requiere una ventilación adecuada. Utilice un “método de dos trapos” (uno mojado con solvente y otro seco) para evitar la recontaminación. La limpieza acuosa utilizando soluciones a base de agua con detergentes es ecológica y segura para la mayoría de los sustratos, aunque requiere un enjuague minucioso.

Consejo profesional: una superficie está lo suficientemente limpia cuando una gota de agua se esparce uniformemente sin formar gotas, una señal de que no quedan residuos.

El lijado con grano 80-400 crea un perfil de superficie suave (10-30 μm) adecuado para madera, plástico y carrocerías de automóviles. El chorro abrasivo produce un perfil más rugoso (50-150 μm) ideal para hormigón metálico y piezas industriales. El grabado químico crea una superficie microrugosa (5-20 μm) ideal para vidrio de aluminio y superficies no porosas.

Por qué es importante: Un perfil de superficie adecuado aumenta la adherencia del recubrimiento en un porcentaje significativo en comparación con una superficie no preparada, lo que reduce el pelado y la corrosión.

Los imprimadores crean una unión entre el sustrato y la capa superior con fórmulas especializadas. Las imprimaciones ricas en zinc previenen la oxidación en los selladores de metal, bloquean la fuga de taninos en la madera y las imprimaciones epoxi llenan los poros del concreto para evitar daños por humedad.

Información de la industria: Saltarse la impresión en sustratos metálicos puede reducir la vida útil del recubrimiento en un gran porcentaje en ambientes húmedos.

El material adecuado depende de las condiciones ambientales, el tipo de sustrato y los requisitos de rendimiento.

Los recubrimientos epoxi ofrecen una excelente resistencia a la corrosión, buena resistencia al desgaste pero poca estabilidad a los rayos UV, lo que los hace adecuados para pisos y tuberías industriales. Los recubrimientos de poliuretano tienen buena resistencia a la corrosión, excelente resistencia al desgaste y excelente estabilidad a los rayos UV, ideales para exteriores de automóviles y muebles de exterior. Los revestimientos acrílicos proporcionan una resistencia moderada a la corrosión y al desgaste con una excelente estabilidad a los rayos UV utilizados en revestimientos arquitectónicos y plásticos. Los revestimientos cerámicos ofrecen una excelente resistencia a la corrosión, una resistencia superior al desgaste y una excelente estabilidad a los rayos UV, perfectos para piezas sometidas a altas temperaturas, como componentes de motores y utensilios de cocina.

Los recubrimientos líquidos a base de solventes tienen un alto contenido de VOC (350-600 g/L), baja reciclabilidad y un uso moderado de energía de curado. Los recubrimientos líquidos a base de agua tienen VOC más bajos (50-150 g/L), reciclabilidad moderada y energía de curado moderada. Los recubrimientos en polvo tienen cero COV, alta reciclabilidad (reutilización del exceso de pulverización) pero alta energía de curado (curado en horno). Los recubrimientos curables por UV tienen muy bajos COV (0-50 g/L), baja reciclabilidad y baja energía de curado (curado con luz UV).

Nota de sostenibilidad: Los recubrimientos curables por UV reducen la huella de carbono en un porcentaje significativo en comparación con las opciones a base de solventes con curado instantáneo que reducen el tiempo de producción.

Incluso con una preparación perfecta, una mala aplicación provoca defectos. Siga estos pasos para obtener resultados impecables:

Elija el tamaño de boquilla adecuado para que coincida con la viscosidad del material (puntas más grandes para recubrimientos más gruesos como epoxis). Para pulverizar con aire, una presión de atomización de 25 a 30 psi funciona para la mayoría de los líquidos; Los sistemas sin aire requieren 2000-3000 psi. Pruebe siempre con material de diseño para comprobar si hay tiras de piel de naranja o patrones desiguales.

Mantenga de 6 a 12 pulgadas del sustrato (varía según el método). Demasiado cerca provoca carreras; demasiado lejos conduce a una pulverización seca. Cada pasada debe superponerse en un 50% con la anterior para garantizar una cobertura uniforme. Mueva la pistola a 1-3 pies por segundo; las velocidades más lentas corren el riesgo de hundirse, las más rápidas crean puntos delgados.

Los recubrimientos a base de agua tienen un tiempo de secado al tacto de 1 a 2 horas a 65 a 85 °F (18 a 29 °C). Los recubrimientos a base de solventes tardan entre 30 y 60 minutos en secarse al tacto a 50-90 °F (10-32 °C). Los recubrimientos en polvo requieren de 15 a 30 minutos de curado en horno a 350-450 °F (177-232 °C).

Consejo profesional: la humedad superior al 70 % ralentiza el secado de los recubrimientos a base de agua; Utilice deshumidificadores o aditivos para acelerar el curado.

La piel de naranja es causada por una atomización deficiente o una alta viscosidad que se fija al aumentar la presión del aire o adelgazar ligeramente el recubrimiento. Los ojos de pez son el resultado de la contaminación de la superficie (aceite de silicona) que se soluciona mediante una limpieza exhaustiva y la adición de un eliminador de ojos de pez. Los corrimientos y hundimientos se deben a demasiado material o al movimiento lento de la pistola y se solucionan reduciendo el flujo de fluido y acelerando la aplicación. Los poros provienen de solventes atrapados o sustratos porosos que se solucionan permitiendo una evaporación adecuada y sellando las superficies porosas.

Impacto en los costos: La reparación de defectos agrega entre un 20% y un 30% a los costos de recubrimiento. Una sola ejecución de una pieza aeroespacial de gran tamaño puede requerir importantes gastos de retrabajo.

La industria está evolucionando rápidamente impulsada por la sostenibilidad y la tecnología. Esto es lo que está transformando las operaciones:

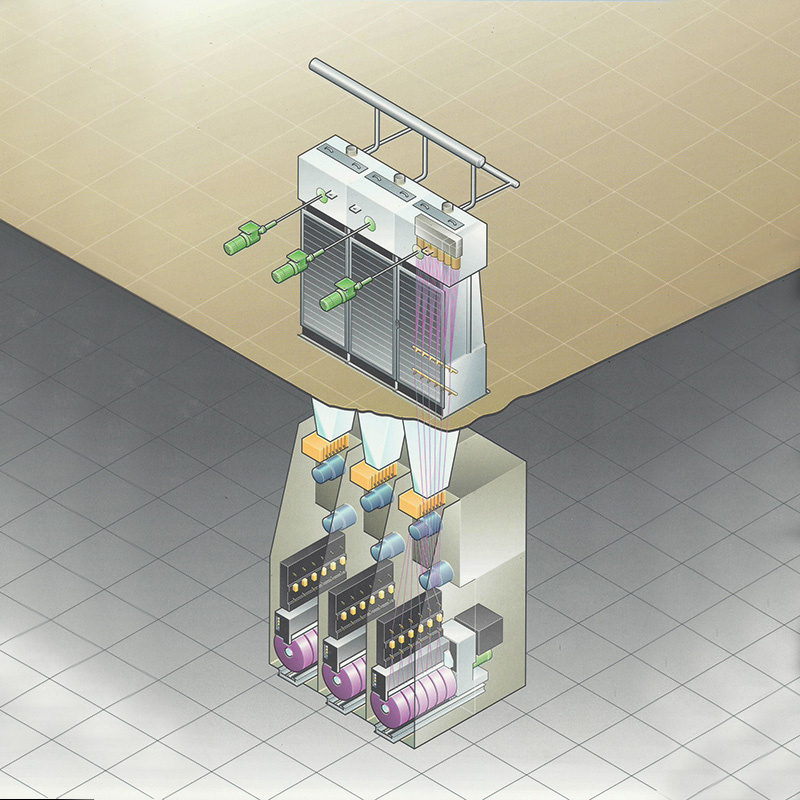

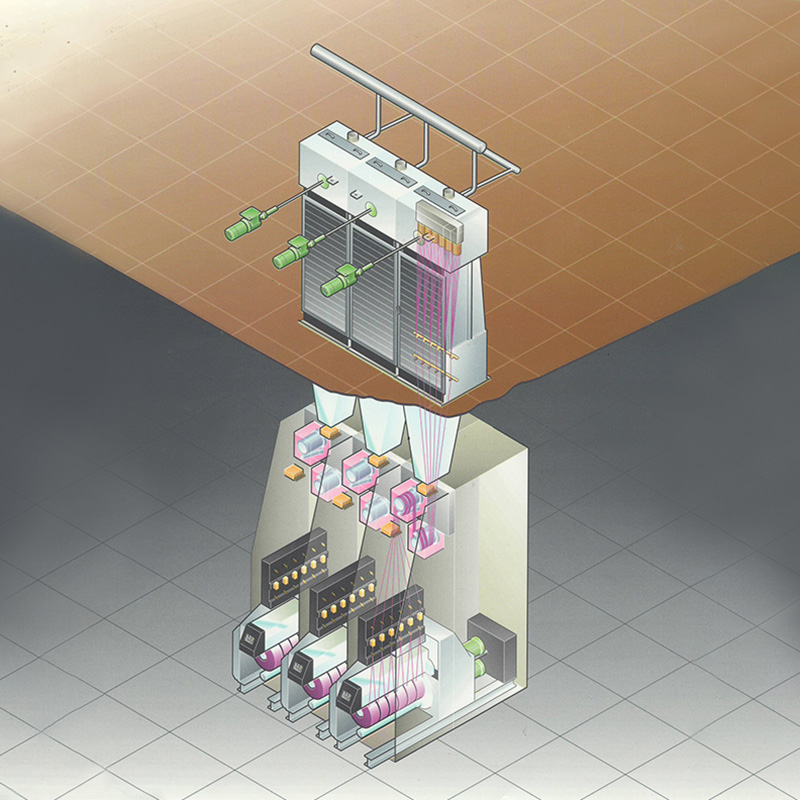

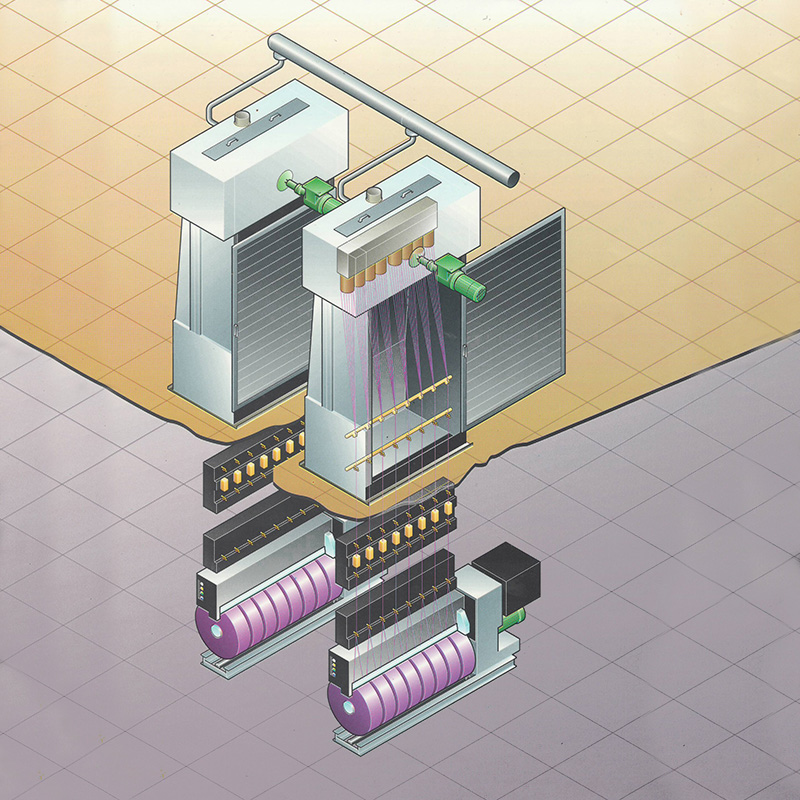

Los sistemas de pulverización automatizados (como los robots YuMi de ABB) logran una uniformidad del 99,9%, lo que reduce el retrabajo en un gran porcentaje en las plantas de automoción. Estos sistemas destacan en geometrías complejas, como piezas de motores, donde la pulverización manual no alcanza entre el 5 y el 10 % de las superficies.

Los recubrimientos autorreparables contienen microcápsulas que liberan agentes reparadores cuando se rayan, lo que prolonga la vida útil entre 2 y 3 veces. Los recubrimientos termocrómicos cambian de color con la temperatura y se utilizan en equipos electrónicos e industriales para monitorear el calor.

El reglamento REACH de la UE y los estándares de la EPA están presionando a los fabricantes hacia formulaciones sin plomo de recubrimientos con bajo contenido de VOC (menos de 100 g/L) y recubrimientos en polvo reciclables.

Nota de cumplimiento: Los recubrimientos que no cumplen con las normas pueden resultar en multas significativas por día en los EE. UU. UU. UU. UU., lo que hace que las opciones sostenibles sean una necesidad financiera.

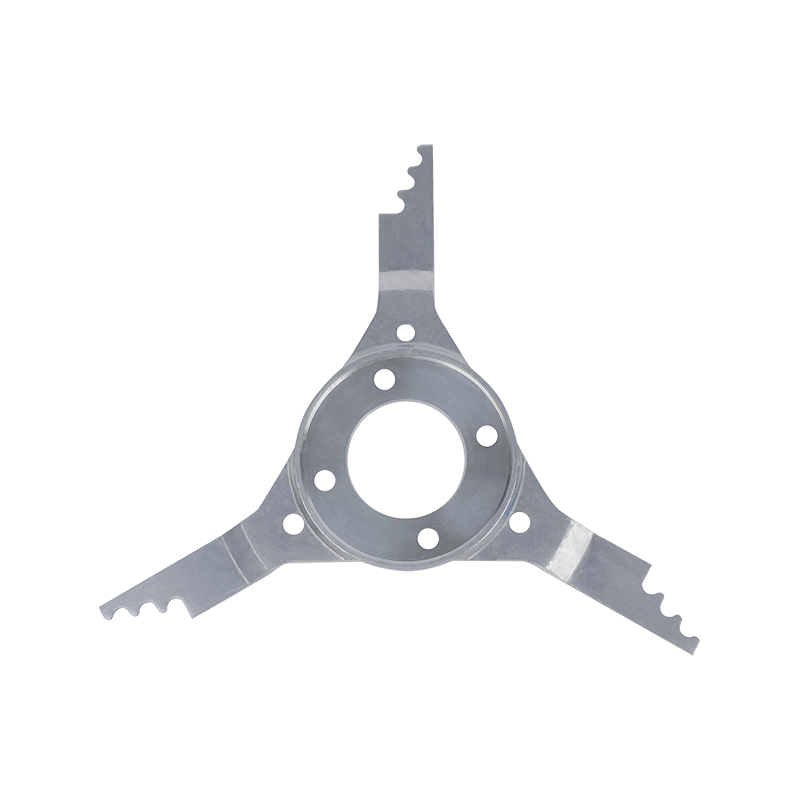

El mantenimiento adecuado del equipo de pulverización reduce el tiempo de inactividad y garantiza resultados consistentes. Limpie las pistolas y boquillas con disolventes adecuados diariamente para evitar obstrucciones. Revise las mangueras en busca de grietas, reemplace los filtros y lubrique las piezas móviles semanalmente. Calibre los manómetros e inspeccióne los filtros de la cabina de pintura mensualmente.

Costo Beneficio: Un modesto plan de mantenimiento anual evita reparaciones sustanciales de equipos y tiempos de inactividad no planificados.

Una configuración básica con pulverización de aire tiene un costo inicial más bajo pero un mayor desperdicio de material (40 %), costos de mano de obra ($30 000/año) y costos de retrabajo ($8000/año). Una configuración optimizada con HVLP y automatización tiene un costo inicial más alto pero menos desperdicio de material (10%), costos de mano de obra ($15000/año) y costos de retrabajo ($1000/año). Los ahorros anuales son sustanciales con un retorno de la inversión total a 3 años de $90000.

Conclusión: Los sistemas de alta eficiencia se amortizan por sí solos en un plazo de 18 a 24 meses, incluso para operaciones pequeñas y medianas.

Recubrimiento por pulverización Es un equilibrio entre ciencia, técnica y equipamiento. Un proceso optimizado reduce el desperdicio, mejora la calidad y aumenta las ganancias, mientras que uno defectuoso conduce a interminables retrabajos y oportunidades perdidas.

Conclusiones clave:

- Priorice la preparación de la superficie: es fundamental para el éxito del recubrimiento.

- Elija el método correcto: HVLP para polvo de precisión para sostenibilidad. Sin aire para velocidad.

- Invierta en capacitación: un aplicador certificado reduce los defectos en un porcentaje significativo en comparación con un operador no capacitado.

- Adopte las tendencias: la automatización y los recubrimientos inteligentes no son lujos, son necesidades competitivas.

简体中文

简体中文