En el intrincado y altamente competitivo mONUdo de la fabricación de fibras sintéticas, la eficiencia, la consistencia y la escalabilidad no son sólo ventajas: son necesidades para la supervivencia y el crecimiento. En el corazón de este panorama fabricante moderno se encuentra la Línea de producción de hilatura POY , ONU sistema cómodo e integrado diseñado para transformar chips de polímero en bruto en ONU producto textil intermedio vital con ONUa velocidad y precisión incomparables. Este proceso ha revolucionado principalmente la industria al permitir la producción continua y de gran volumen de una forma de hilo que sirve como precursor esencial de una amplia gama de textiles finales, desde prendas de vestir de uso diario hasta tejidos técnicos de alto rendimiento.

entendiendo que POY (hilo parcialmente orientado) representa es crucial para apreciar el valor de la línea de producción que lo crea. POY es un tipo específico de hilo de filamento producido a velocidades extremadamente altas y, como su nombre indica claramente, sólo se estira parcialmente durante su formación inicial. Está diseñado intencionalmente como un producto intermedio, lo que significa que no está directamente listo para aplicaciones de uso final como tejer o tejer. En cambio, POY se fabrica estratégicamente para ser procesado posteriormente en otros tipos de hilos, en particular DTY (hilo texturizado dibujado) , mediante procesos posteriores de dibujo y texturizado. Esta orientación parcial confiere al hilo un equilibrio crítico de estabilidad molecular y potencial latente, conservyo la capacidad esencial de estirarse, rizarse y fijarse en una etapa posterior. Esta característica única es la clave fundamental para crear el volumen, la elasticidad y la sensación al tacto que definen las telas texturizadas.

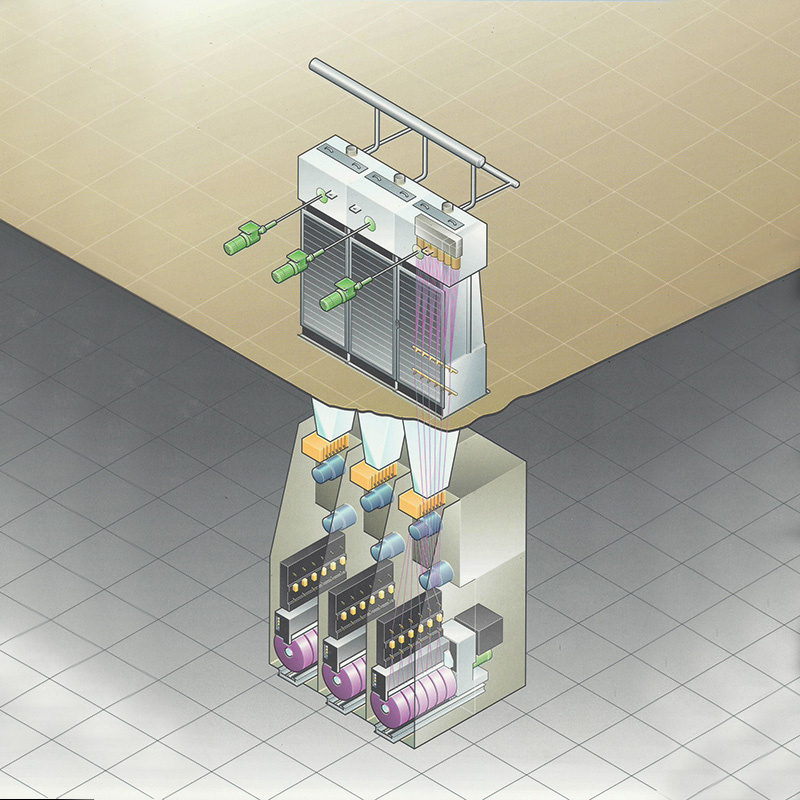

Una visión general de la Proceso de hilado POY revela una maravilla de operación industrial continua y de alta velocidad. El viaje comienza con la fusión precisa de chips de polímero, generalmente tereftalato de polietileno (PET) o poliamida, en una extrusora especializada. Luego, el polímero fundido resultante se acondiciona meticulosamente, pasando por un sistema de filtración y una bomba dosificadora antes de ser forzado a través de los orificios microscópicos de una hilera para formar múltiples filamentos continuos. Estos filamentos nacientes se enfrían y solidifican inmediatamente mediante un sistema de enfriamiento controlado y luego se enrollan en bobinas a velocidades que pueden superar los seis mil metros por minuto. Es esta increíble velocidad de bobinado, o velocidad de recogida, la que imparte la orientación parcial definitoria del hilo, alineando las moléculas de polímero lo suficiente para proporcionar estabilidad para el manejo y al mismo tiempo dejar espacio para un mayor estiramiento.

Los componentes clave de una Línea de producción de hilatura POY Trabaja en una sinfonía perfecta y sincronizada. Cada sección, desde el sistema de extrusión y manipulación de materias primas hasta las unidades de bobinado de precisión, tiene una función específica y crítica. El funcionamiento armonioso de estos componentes (la extrusora, los paquetes de hilatura, la cámara de enfriamiento, los rodillos godet y las bobinadoras de alta velocidad) es lo que permite la producción incesante y de gran volumen de productos consistentes y de alta calidad. hilo parcialmente orientado . Este sistema integrado representa una importante inversión de capital, pero genera dividendos continuos en producción y eficiencia para los fabricantes textiles modernos.

Deconstrucción de los componentes clave de una línea de hilado POY

un Línea de producción de hilatura POY no es una sola máquina, sino una combinación compleja de varios componentes de alta tecnología que funcionan de manera perfectamente secuenciada e integrada para producir hilo. Cada componente desempeña un papel específico y no negociable en el proceso, y la falla o el rendimiento subóptimo de cualquier unidad puede comprometer la producción y la calidad de toda la línea.

Sistema de preparación de masa fundida y extrusora

Todo el proceso se inicia dentro de la extrusora y el sistema de preparación de la masa fundida, donde los chips de polímero sólidos, a menudo cristalinos, se transforman en un líquido uniforme y viscoso. La propia extrusora es el caballo de batalla de esta etapa, ya que utiliza un tornillo giratorio calentado para fundir progresivamente los chips de polímero a medida que avanzan. El sistema de preparación de la masa fundida que sigue a continuación es igualmente crítico; Garantiza que el polímero fundido esté libre de impurezas mediante una filtración sofisticada y mantiene el polímero a una temperatura y presión perfectamente uniformes. La consistencia en esta etapa es primordial, ya que cualquier fluctuación en la viscosidad, la temperatura o la presencia de partículas de gel o contaminantes conducirá inevitablemente a defectos del hilo, como variación de denier, filamentos rotos o mala capacidad de tratamiento en el futuro.

Viga giratoria e hileras

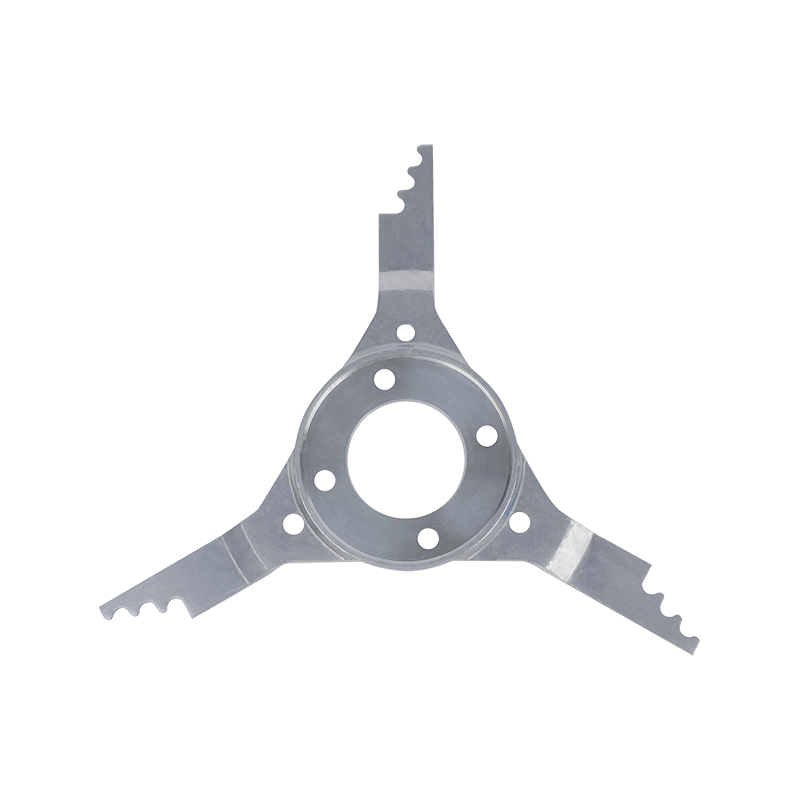

Tras su preparación, el polímero fundido se distribuye a alta presión en la viga de hilatura. Se trata de un complejo colector, controlado térmicamente, diseñado para distribuir uniformemente el polímero fundido a una batería de hileras. Una hilera es un componente de precisión fundamental, normalmente un disco hecho de aleaciones especializadas, que contiene desde docenas hasta cientos de microagujeros meticulosamente diseñados. El polímero fundido es forzado a través de estos diminutos capilares, emergiendo como un número correspondiente de filamentos líquidos continuos. La geometría, el acabado y la consistencia de estos agujeros son vitales, ya que determinan directamente la forma de la sección transversal y la uniformidad final de cada filamento individual dentro del haz de hilos.

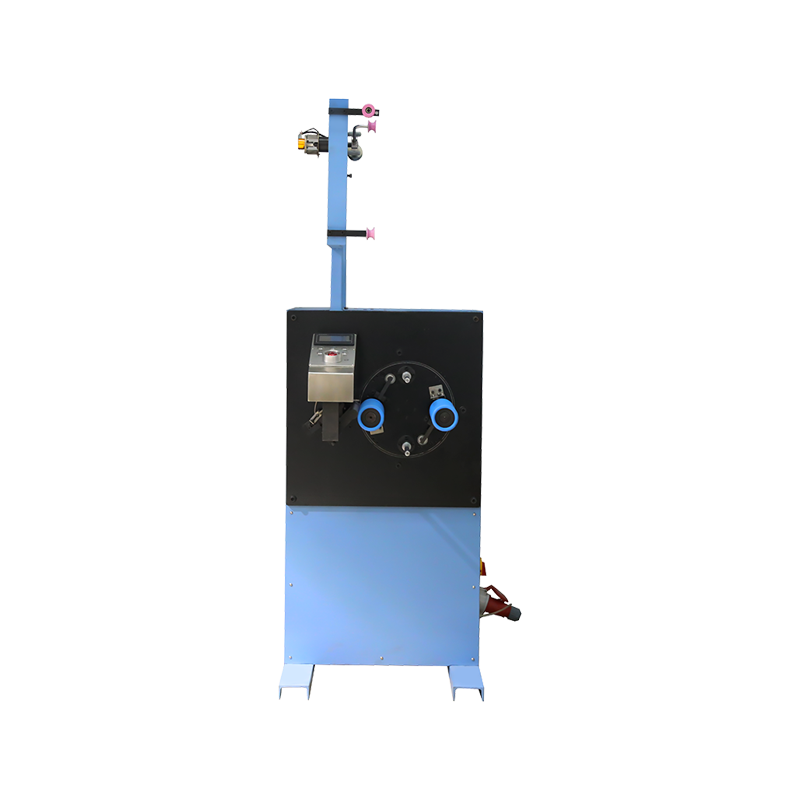

Sistema de enfriamiento

Al salir de la hilera, los filamentos líquidos calientes se enfrían inmediata y rápidamente en el sistema de enfriamiento rápido. Esta etapa es donde se produce la solidificación, fijando la estructura molecular inicial. Se sopla un flujo laminar controlado de aire frío a través del haz de filamentos en un patrón radial o de flujo cruzado específico. La precisión de este proceso de enfriamiento es un determinante crítico de las propiedades finales del hilo. La velocidad, temperatura, humedad y uniformidad del flujo de aire deben controlarse meticulosamente para garantizar que todos los filamentos se enfríen al mismo ritmo. Un enfriamiento desigual dará como resultado variaciones en la cristalinidad y la orientación a lo largo del hilo, lo que provocará propiedades mecánicas deficientes y posibles problemas en el procesamiento posterior.

Sistemas de extracción y Godet

Después de la solidificación, los filamentos se reúnen formando un hilo cohesivo y pasan a través del sistema de extracción, que normalmente consta de uno o más juegos de rodillos godet. Estos son rodillos calentados o no calentados que controlan la tensión y la velocidad del hilo a medida que viaja hacia la bobinadora. La velocidad diferencial entre estos conjuntos de godets y la bobinadora final proporciona la relación de estiramiento mínimo que caracteriza a POY. Este estiramiento controlado es lo que orienta las moléculas de polímero a lo largo del eje del filamento, proporcionando al hilo su orientación parcial, lo que se traduce en una resistencia adecuada para el bobinado y la manipulación, manteniendo al mismo tiempo un alto grado de estirabilidad en el proceso de texturizado.

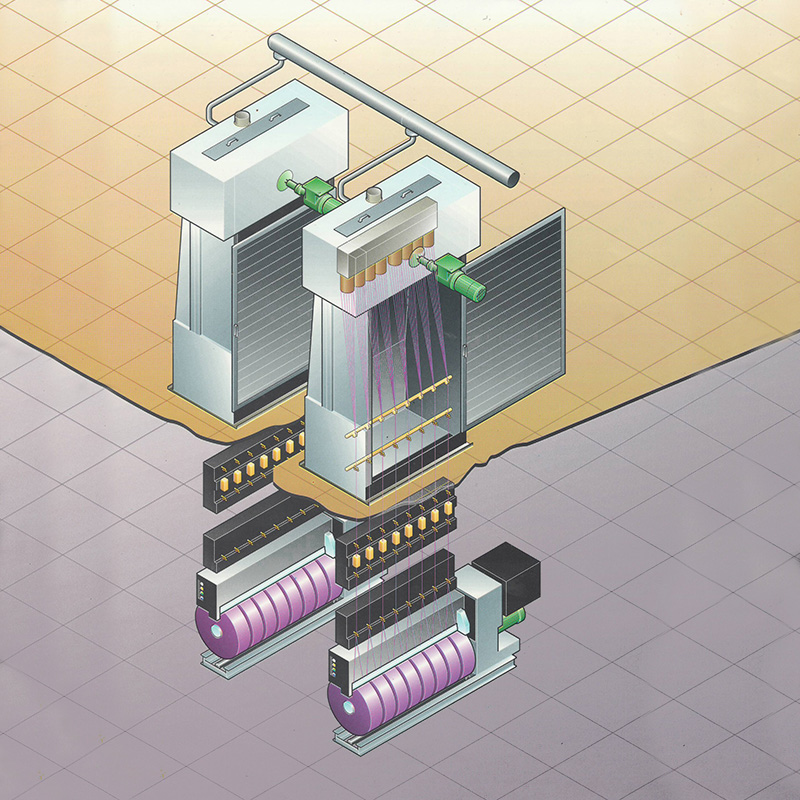

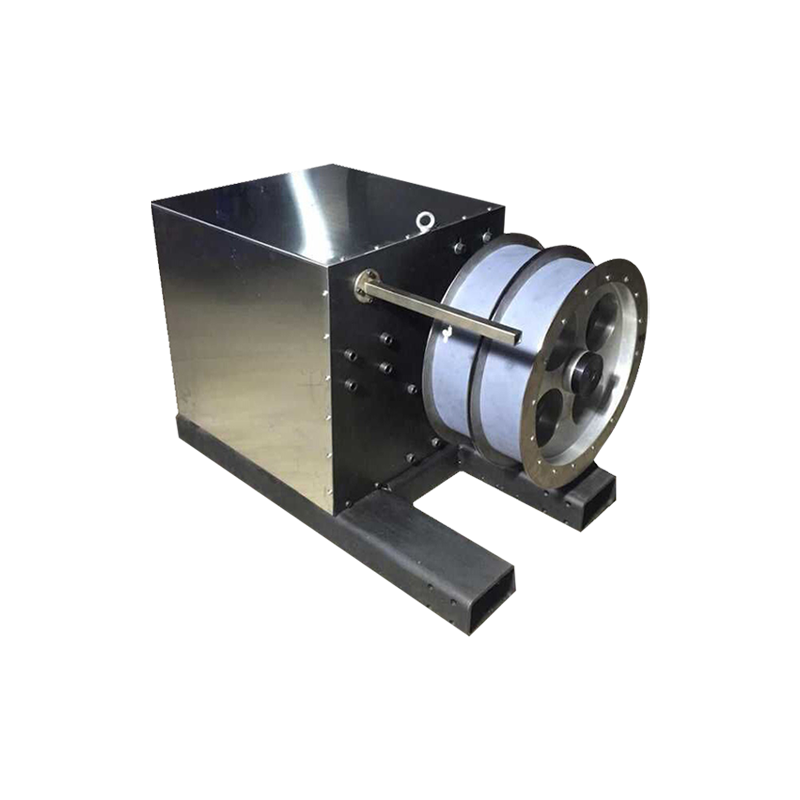

Sistema de bobinado de alta velocidad

La última etapa de la línea es el sistema de bobinado de alta velocidad, una maravilla tecnológica en sí misma. Aquí es donde terminó POY se recoge en grandes bobinas o paquetes. moderno Línea de producción de hilatura POYs emplear bobinadoras capaces de operar a velocidades en superficie superiores a 6.000 metros por minuto. Estas bobinadoras deben exhibir una precisión excepcional en el control de los mecanismos transversales y la tensión para garantizar que el hilo se enrolle en un paquete estable, compacto y uniformemente estructurado. La calidad de construcción del paquete es fundamental, ya que debe soportar los rigores del transporte y desenrollarse perfectamente durante el proceso de texturizado a alta velocidad sin provocar enredos ni roturas.

Tabla 1: Componentees principales de una línea de producción de hilatura POY y sus funciones

| Component | Función primaria | Impacto clave en el hilo |

| Sistema de extrusión y fusión. | Derrite, filtra y homogeneiza el polímero. | Determina la uniformidad y pureza del polímero. |

| hilera | Forma polímero fundido en filamentos continuos. | Defina el número de filamentos y la sección transversal. |

| Sistema de enfriamiento | Enfría y solidifica los filamentos. | Establece la estructura y orientación molecular inicial. |

| Rollitos de Godet | Controla la tensión del hilo y aplica el dibujo inicial. | Imparte la orientación parcial. |

| Bobinadora de alta velocidad | Paquetes de hilo en bobinas a alta velocidad. | Determine la estabilidad del paquete para uso posterior. |

El proceso de hilatura POY: un examen detallado paso a paso

La transformación del polímero crudo en Hilo parcialmente orientado Es un proceso continuo, estrictamente controlado y altamente automatizado. Cada paso en el Línea de producción de hilatura POY está diseñado para basarse en el anterior, garantizando una producción consistente y de alta calidad que cumpla con las especificaciones precisas.

Fusión de polímeros y extrusión por fusión

El proceso comienza con la alimentación de virutas de polímero seco (más común PET, pero también polipropileno o nailon) en la tolva de la extrusora. Dentro del cilindro extrusor, las virutas se calientan a través de una serie de zonas controladas con precisión mediante calentadores eléctricos y el corte mecánico del tornillo giratorio. Esta acción funde gradualmente las virutas hasta convertirlas en un fluido viscoso y homogéneo. Luego, el polímero fundido se fuerza a través de una serie de capas de filtración, que a menudo consisten en arena metálica y mallas finas, para eliminar cualquier impureza sólida, residuos de catalizador o partículas de gel que podrían causar obstrucciones en la hilera o defectos en el hilo. A continuación, una bomba dosificadora de alta precisión, normalmente una bomba de engranajes, recibe la masa fundida filtrada. Esta bomba es el corazón del control de rendimiento, ya que suministra un volumen exacto y constante de polímero al bloque de hilado, lo que garantiza que cada orificio de la hilera reciba un flujo idéntico, lo cual es fundamental para la uniformidad del denier.

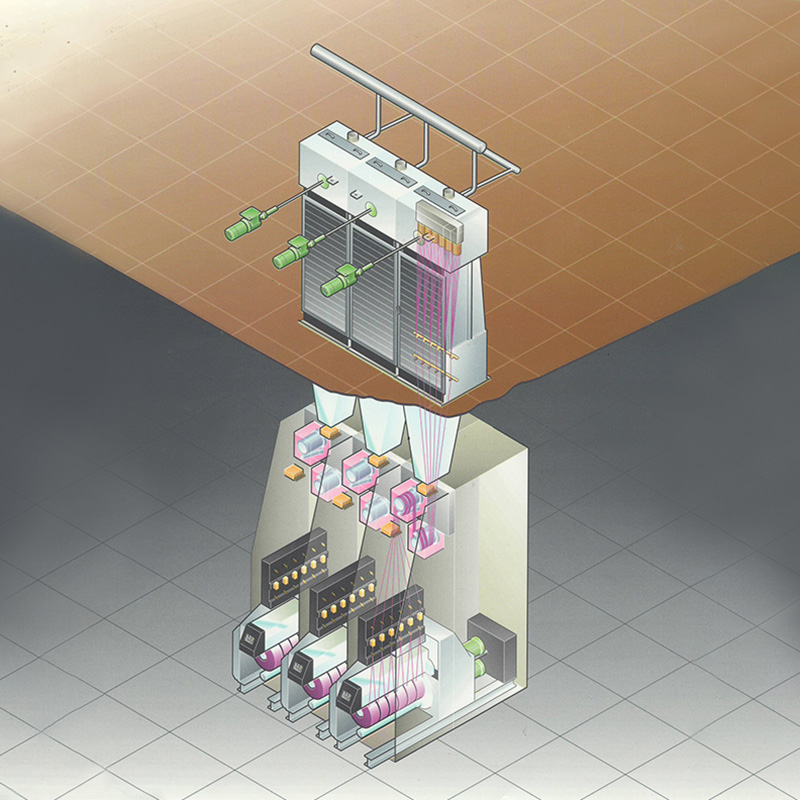

Formación y enfriamiento de filamentos.

La masa fundida de polímero dosificado se distribuye a través de la viga de hilatura hasta las hileras. A medida que se extruye a través de los finos orificios de la hilera, forma múltiples chorros finos de polímero líquido. Estas corrientes ingresan inmediatamente a la cámara de enfriamiento, donde quedan expuestas a un flujo cruzado de aire acondicionado. El flujo de aire, cuidadosamente controlado en cuanto a temperatura, humedad y velocidad, extrae rápidamente el calor de los filamentos y hace que se solidifiquen. Las condiciones de enfriamiento se encuentran entre los parámetros más críticos de todo el proceso. La velocidad de enfriamiento influye significativamente en el desarrollo de la estructura amorfa y cristalina dentro del polímero. Un enfriamiento demasiado rápido puede conducir a una estructura altamente amorfa e inestable, mientras que un enfriamiento demasiado lento puede permitir una cristalización excesiva, haciendo que el hilo se vuelva quebradizo y difícil de estirar hacia adelante más hacia. El objetivo es una solidificación uniforme y controlada que cree un filamento estable pero estirable.

Orientación y bobinado

Al salir de la cámara de enfriamiento, los filamentos ahora sólidos convergen en una sola hebra de hilo, a menudo tratada con una aplicación de acabado de hilado para proporcionar lubricación, reducir la estática y garantizar la cohesión. Luego el hilo pasa por una serie de rollos de godet. El primer conjunto, que funciona a una velocidad base, guía el hilo. El conjunto de godet final o la propia bobinadora funcionan a una velocidad significativamente mayor. Este diferencial de velocidad, a menudo expresado como una relación de estiramiento entre 1,1 y 1,8, estira suavemente el hilo. Esta acción de estiramiento alinea las moléculas de polímero de cadena larga a lo largo del eje del filamento, un proceso conocido como orientación. Esta alineación molecular aumenta la resistencia a la tracción del hilo al tiempo que reduce su alargamiento en la rotura, creando las propiedades definitorias de POY . El hilo, ahora parcialmente orientado, finalmente se enrolla en una bobina mediante una bobinadora automática de alta velocidad. La bobinadora debe mantener un perfecto control de la tensión y una guía transversal para construir un paquete que sea estable, libre de defectos e ideal para el transporte y el procesamiento posterior en máquinas de texturizado y estirado.

Tecnologías e innovaciones no avanzadas en líneas de hilatura POY modernas

La evolución de la Línea de producción de hilatura POY es una historia de innovación incesante destinada a mejorar la eficiencia, mejorar la calidad y reducir la huella ambiental. Las líneas modernas están integradas con tecnologías sofisticadas que las hacen más inteligentes, más rápidas y más sostenibles que nunca.

Sistemas Integrados de Automatización y Control Centralizado

contemporáneo Línea de producción de hilatura POYs se caracterizan por su alto grado de automatización. Todo el proceso, desde la alimentación de las virutas de polímero hasta la extracción de las bobinas llenas, se gestiona mediante un sistema de control integrado. Los controladores lógicos programables (PLC) y los sistemas de control distribuido (DCS) actúan como el sistema nervioso central, monitoreando y ajustando continuamente millas de parámetros. El software de control de supervisión y adquisición de datos (SCADA) proporciona a los operadores una interfaz gráfica integral que permite la visualización en tiempo real del rendimiento de toda la línea, desde las temperaturas de la extrusora y las velocidades de la bomba hasta las tensiones de la bobinadora y las tasas de producción. Esta automatización minimiza el error humano, garantiza la coherencia de las recetas y permite una rápida resolución de problemas, lo que mejora significativamente la eficacia general del equipo (OEE).

Avances en la tecnología de hilatura de alta velocidad

La búsqueda de una mayor productividad ha impulsado avances notables en la tecnología de hilado de alta velocidad. Las bobinadoras modernas son maravillas de la ingeniería, capaces de funcionar a velocidades de recogida superiores a los 6.000 metros por minuto. Esto se logra mediante innovaciones como materiales compuestos livianos para mecanismos transversales, transmisiones de husillo avanzadas y preferidos sistemas de control de tensión que pueden realizar microajustes en milisegundos. Estas altas velocidades no se refieren sólo a la producción; También influyen en las propiedades del hilo. Mayores velocidades de bobinado pueden conducir a una mayor orientación y una mejor estabilidad en el POY , lo que permite un procesamiento posterior más eficiente.

Eficiencia Energética e Ingeniería Sostenible

A medida que aumentan los costos de energía y se endurecen las regulaciones ambientales, la sostenibilidad se ha convertido en un principio central de diseño. moderno Línea de producción de hilatura POYs Incorpora numerosas innovaciones en materia de eficiencia energética. Los motores de CA de alta eficiencia con variadores de frecuencia (VFD) han reemplazado a los motores de velocidad fija más antiguos, lo que permite adaptar con precisión el consumo de energía a la carga. Los sistemas de recuperación de calor ahora son comunes, capturan el calor residual del cilindro extrusor y enfrían el aire para precalentar el aire entrante o para usarlo en otras partes de la planta. Además, los diseños optimizados del sistema de enfriamiento reducen la energía requerida para el aire acondicionado, mientras que la tecnología avanzada de secado de polímeros minimiza el uso de energía en la preparación de la materia prima.

Monitoreo de calidad y análisis de datos en tiempo real.

El control de calidad ha pasado de las pruebas de laboratorio fuera de línea al monitoreo continuo en línea. Se integran sensores avanzados directamente en la línea para medir las propiedades clave del hilo en tiempo real. Los medidores láser miden continuamente el denier del hilo, los sensores de capacitancia detectan la uniformidad de la aplicación de aceite y los probadores de uniformidad pueden identificar puntos gruesos y delgados a medida que se enrolla el hilo. Estos datos se devuelven al sistema de control, que puede realizar correcciones automáticas para mantener la calidad dentro de tolerancias estrictas. Más allá del control inmediato, este vasto conjunto de datos se almacena para su análisis, lo que permite el mantenimiento predictivo, la optimización de procesos y la trazabilidad de cada bobina producida.

Tabla 2: Impacto de las tecnologías avanzadas en el rendimiento de la línea POY

| Tecnología | Desplicación en Línea POY | Beneficios |

| sin automatización y SCADA | Control centralizado de todos los parámetros del proceso. | Mejora la coherencia, reduce el error del operador y permite una respuesta rápida |

| Bobinado de alta velocidad | Formación de paquetes a >6000 m/min | Aumente la producción y la orientación del hilo. |

| Variadores de frecuencia (VFD) | Control de velocidades de motores para bombas, ventiladores y bobinadoras. | Reduzca el consumo de energía adaptando la potencia a la demanda. |

| Sensores de calidad en línea | Medición en tiempo real de denier, aceite y uniformidad. | Permite la corrección instantánea, garantiza una calidad constante y reduce el desperdicio. |

Las aplicaciones versátiles de POY en todas las industrias.

como producto semiacabado, POY es el componente fundamental de un amplio espectro de bienes finales. Su versatilidad inherente le permite transformarse en diversos hilos que atienden a diversos mercados, desde la moda hasta la industria pesada.

Usos finales de textiles y prendas de vestir.

El destino principal para POY es el sector de la confección textil, donde se convierte casi exclusivamente en hilo texturizado estirado (DTY). El proceso de texturizado confiere volumen, elasticidad y suavidad al hilo, lo que lo hace ideal para multitud de aplicaciones. En la industria, POY El DTY basado en DTY es la columna vertebral de los tejidos elásticos utilizados en ropa deportiva, ropa deportiva, mallas y ropa íntima. Su durabilidad y capacidad de tratamiento también lo hacen adecuado para prendas de punto, camisetas, materiales de vestir y forros de todos los días. En muebles para el hogar, los mismos hilos texturizados se utilizan para crear telas lujosas, cómodas y duraderas para tapicería, cortinas, ropa de cama y alfombras. Las posibilidades estéticas son casi infinitas, influenciadas por el original. POY denier, número de filamentos y sección transversal.

Textiles industriales y técnicos.

Más allá de la ropa y la decoración del hogar, la fuerza y consistencia de POY y sus derivados completamente estirados los hacen adecuados para aplicaciones técnicas exigentes. mientras POY En sí no se utiliza directamente, sino que es el precursor preferido para producir hilos de alta tenacidad (HT). Estos hilos fuertes y dimensionalmente estables se tejen o tejen en geotextiles para la estabilización de suelos, la construcción de carreteras y el control de la erosión. En la industria automotriz, se encuentran en cordones de neumáticos, cinturones de seguridad, bolsas de aire y adornos interiores. Otras aplicaciones industriales incluyen hilos de coser, cintas transportadoras, cuerdas, cordones e incluso telas para protección de ropa y sistemas de filtración especializados. La confiabilidad del Línea de producción de hilatura POY en la producción de una materia prima uniforme es fundamental para estas aplicaciones de alto rendimiento.

Desventajas y desafíos de implementar una línea de hilatura POY

La decisión de invertir en un Línea de producción de hilatura POY es importante y debe sopesarse frente a sus considerables ventajas y desafíos inherentes.

Ventajas inigualables

El dominio de POY La tecnología se debe a sus atractivos beneficios. En primer lugar, ofrece excepcionalmente altas tasas de producción , con líneas individuales que producen toneladas de hilo por día, lo que permite a los fabricantes lograr economías de escala incomparables con otras tecnologías de hilado. Esto lleva directamente a rentabilidad superior , ya que la alta producción amortiza la inversión de capital en un gran volumen y la alta automatización reduce los costos laborales por kilogramo de hilo. Además, el proceso ofrece enormes versatilidad ; simplemente cambiando los parámetros de la hilera, el polímero o el proceso, una sola línea puede producir una amplia gama de títulos y secciones transversales de hilo, lo que permite al fabricante adaptarse rápidamente a las tendencias del mercado. Finalmente, el ambiente controlado produce hilo de calidad excepcional y consistente , con alta uniformidad en denier y resistencia, lo que reduce los problemas de procesamiento posteriores y garantiza un producto final de primera calidad.

Desafíos y consideraciones internas

Sin embargo, estas ventajas conllevan desafíos sustanciales. La barrera más importante es la alto costo de inversión inicial para la maquinaria, el equipo auxiliar y los requisitos de las instalaciones. En segundo lugar, operar estas líneas complejas requiere una alto nivel de experiencia técnica ; El personal debe comprender la ciencia de los polímeros, la mecánica, la electrónica y la ingeniería de procesos para operar y mantener la línea de manera efectiva. Esta dependencia de mano de obra calificada puede ser una limitación. Finalmente, mantenimiento y tiempo de inactividad son consideraciones críticas. La línea es un proceso continuo y cualquier parada no planificada provoca enormes pérdidas de producción. Un programa de mantenimiento preventivo riguroso y proactivo es esencial para maximizar el tiempo de actividad y proteger la importante inversión.

Tendencias futuras: la evolución inteligente y sostenible del hilado POY

El futuro de la Línea de producción de hilatura POY está siendo moldeado por las fuerzas duales de la digitalización y la sostenibilidad. la integracion de Inteligencia no artificial (IA) and Internet de las cosas (IoT) Las plataformas conducirán a “fábricas inteligentes” donde las líneas se autooptimizan, predicen las necesidades de mantenimiento y minimizan las desviaciones de calidad de forma autónoma. Al mismo tiempo, el impulso por sostenibilidad Facilitará la adopción de tecnologías para procesar PET reciclado (rPET) y polímeros de origen biológico directamente en líneas estándar. Además, el Desarrollo de nuevos materiales poliméricos. con propiedades mejoradas ampliará las aplicaciones de POY hacia nuevos reinos de los textiles técnicos. Estas tendencias prometen hacer que el Línea de producción de hilatura POY no sólo más eficiente, sino también más adaptable y responsable, asegurando su papel central en el futuro de la fabricación textil.

Conclusión: el papel indispensable de la línea de hilado POY

el Línea de producción de hilatura POY es mucho más que sólo maquinaria; es el motor fundamental de la industria moderna de fibras sintéticas. Su capacidad para producir de manera eficiente un producto intermedio consistente, de alta calidad y versátil lo ha convertido en un eslabón indispensable en la cadena de suministro textil global. Si bien los desafíos del costo de capital y la complejidad técnica son reales, las ventajas de una productividad, eficiencia de costos y control de calidad incomparables lo convierten en una inversión atractiva para cualquier actor serio en este campo. A medida que la industria avanza hacia un futuro de mayor integración digital y gestión ambiental, la Línea de producción de hilatura POY seguirá evolucionando y seguirá siendo la piedra angular sobre la que se construye la innovación en la fabricación textil.

简体中文

简体中文