En el contexto del desarrollo de la industria del automóvil hacia una alta confiabilidad y una larga vida útil, Recubrimiento por pulverización (proceso de recubrimiento por pulverización) es una tecnología clave para mejorar el rendimiento superficial de las piezas, y sus características de resistencia al desgaste se utilizan cada vez más en el campo de los accesorios para automóviles. El proceso de pulverización resistente al desgaste mejora significativamente la resistencia al desgaste, la corrosión y el impacto de los accesorios al formar recubrimientos de alto rendimiento en la superficie de sustratos metálicos o no metálicos, y se ha convertido en un medio importante para que los fabricantes de automóviles optimicen la calidad del producto y reduzcan los costos de mantenimiento. Este artículo analizará en profundidad el valor práctico del recubrimiento en aerosol resistente al desgaste en el campo de los accesorios automotrices desde principios técnicos, escenarios de aplicación, ventajas de rendimiento y tendencias de la industria.

1. Principios técnicos y ventajas del proceso de recubrimiento por pulverización resistente al desgaste.

El núcleo del proceso de pulverización resistente al desgaste radica en adherir uniformemente materiales resistentes al desgaste (como aleaciones metálicas, partículas cerámicas, materiales compuestos poliméricos, etc.) a la superficie de los accesorios mediante pulverización a alta velocidad o fusión a alta temperatura para formar un recubrimiento con propiedades físicas y químicas especiales. Según el tipo de proceso, se puede dividir en pulverización térmica (como pulverización por plasma, pulverización con llama supersónica), pulverización electrostática, pulverización en polvo, etc. Los diferentes procesos son adecuados para accesorios con diferentes materiales y requisitos de rendimiento.

En comparación con las tecnologías tradicionales de tratamiento de superficies (como galvanoplastia y tratamiento térmico), el recubrimiento por pulverización resistente al desgaste tiene importantes ventajas:

Amplia adaptabilidad del material: se pueden formar recubrimientos en las superficies de diversos sustratos, como acero, aluminio, plástico, etc., y los materiales de recubrimiento se pueden seleccionar de manera flexible de acuerdo con los requisitos de resistencia al desgaste. Por ejemplo, la dureza del revestimiento cerámico de carburo de tungsteno puede alcanzar HRC por encima de 60, superando con crecimiento los sustratos metálicos ordinarios;

Mejora significativa del rendimiento: el espesor del recubrimiento se puede controlar con precisión (desde decenas de micras hasta varios milímetros), rellena eficazmente los defectos de la superficie del sustrato, mejora la dureza de la superficie, la resistencia al desgaste y la resistencia a la corrosión. Según los datos de inspección, la vida útil de los accesorios tratados con pulverización resistente al desgaste puede extenderse de 3 a 5 veces;

Altamente respetuoso con el medio ambiente: algunos procesos nuevos (como la pulverización de polvo sin disolventes) pueden reducir las emisiones de COV, cumplir con las normas mundiales de protección del medio ambiente y son más sostenibles que los procesos de galvanoplastia.

2. Escenarios de aplicación típicos del recubrimiento por pulverización resistente al desgaste en accesorios de automoción

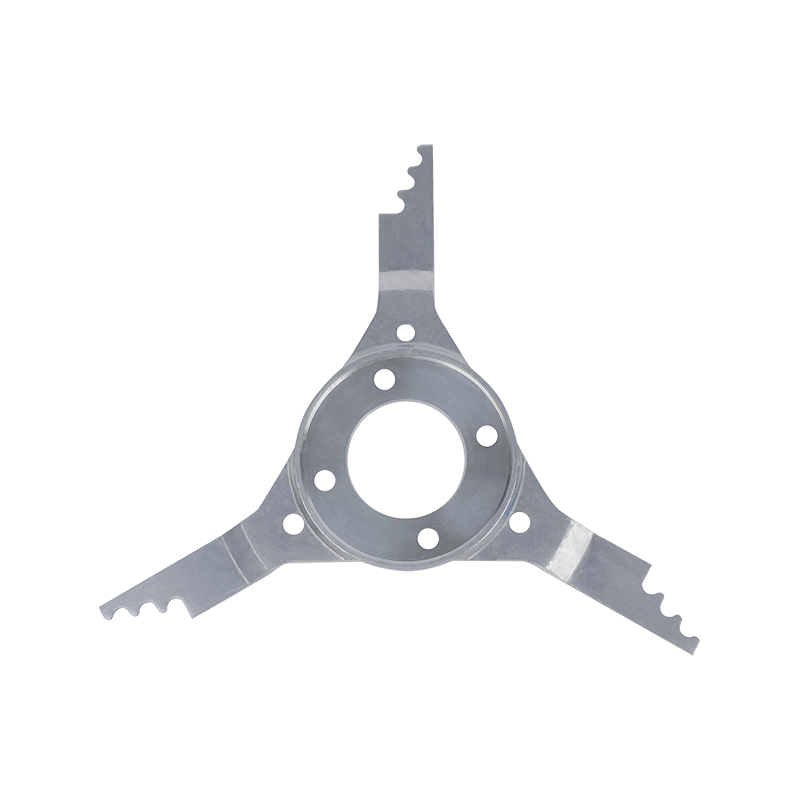

(I) Accesorios del sistema del motor

El anillo del pistón, el conducto de la válvula, el cigüeñal y otros accesorios dentro del motor están sujetos a un desgaste severo en entornos de alta temperatura, alta presión y movimiento a alta velocidad. El proceso de pulverización de llama supersónica recubre la superficie del anillo del pistón con un revestimiento de aleación de carburo de cromo, que puede formar una capa protectora con alta dureza y resistencia a altas temperaturas, reduciendo el coeficiente de fricción al mismo tiempo que reduce las fugas de combustible y mejora la eficiencia del motor. Después de recuperar el conducto de la válvula con un recubrimiento cerámico por pulverización de plasma, la resistencia al desgaste mejora significativamente, lo que puede reducir efectivamente el desgaste entre la válvula y el conducto y alarga la vida útil general del motor.

(II) Accesorios del chasis y del sistema de transmisión

Los brazos de suspensión, las juntas de dirección, los semiejes y otros accesorios del chasis están expuestos a condiciones complejas de la carretera y ambientes corrosivos durante mucho tiempo, y son propensos a aumentar los espacios y reducir la precisión de manejo debido al desgaste. El proceso de pulverización electrostática se utiliza para recuperar el recubrimiento de polímero resistente al desgaste en la superficie del brazo de suspensión, lo que puede lograr efectos de reducción de la corrosión y la fricción al mismo tiempo; El eje del engranaje del sistema de transmisión puede soportar cargas de torque más altas rociando térmicamente el recubrimiento compuesto de cermet metálico, lo que reduce el desgaste del engranaje y reduce el ruido de la transmisión.

(III) Accesorios de carrocería y exteriores

Las vigas de los umbrales, los pasos de rueda, el blindaje del chasis y otras partes son susceptibles al impacto de la arena y la grava y a la corrosión por la lluvia y la nieve. Son aerosoles de recubrimiento en aerosol resistentes al desgaste, elastómero de poliurea o recubrimiento a base de caucho para formar una capa flexible resistente al desgaste, resistiendo adecuadamente el impacto de la grava y previniendo la oxidación. Los adornos exteriores, como soportes de parachoques, portaequipajes, etc., están recubiertos con una capa de poliéster resistente al desgaste mediante pulverización en polvo, que puede mejorar la dureza de la superficie y la resistencia a los rayones, al tiempo que logra ricos efectos de color.

3. Indicadores clave de rendimiento y estándares de prueba para recubrimientos en aerosol resistentes al desgaste

El rendimiento del recubrimiento por pulverización depende de indicadores básicos como la adhesión del recubrimiento, la dureza, la uniformidad del espesor y la resistencia al envejecimiento ambiental:

Adhesión: La fuerza de unión del recubrimiento y el sustrato se detecta mediante el método de red (ISO 2409) o el método de extracción (ASTM D4541). Los estándares calificados generalmente requieren una adhesión ≥5MPa;

Dureza: Utilice un medidor de microdureza (como el de dureza Vickers HV) para medir la dureza del recubrimiento. La dureza de los revestimientos cerámicos debe alcanzar HV por encima de 1000 y la dureza de los revestimientos de aleaciones metálicas debe ser ≥ HV 500;

Resistencia al desgaste: La vida útil del recubrimiento se evalúa mediante una prueba de desgaste abrasivo (como ASTM G65). Las condiciones de prueba incluyen el tipo de abrasivo, la carga, la distancia de deslizamiento, etc. El peso de desgaste del recubrimiento de alta calidad debe ser ≤0,1 g/1000 ciclos;

Resistencia a la corrosión: la prueba de niebla salina (ISO 9227) es un método común para detectar la resistencia a la corrosión del revestimiento. Los revestimientos de accesorios de automóviles generalmente deben pasar 1000 horas de prueba de niebla salina y no hay óxido evidente en la superficie.

La Organización Internacional de Normalización (ISO) y la Asociación de la Industria del Automóvil (como SAE e IATF) tienen especificaciones claras para los parámetros del proceso, el rendimiento del recubrimiento y los métodos de detección del recubrimiento por pulverización resistente al desgaste. Los fabricantes de automóviles deben seleccionar los estándares correspondientes según el entorno de uso de los accesorios para garantizar que el rendimiento del recubrimiento cumpla con los requisitos de diseño.

4. Tendencias de la industria: innovación en recubrimientos por pulverización inteligentes y ecológicos, resistentes al desgaste

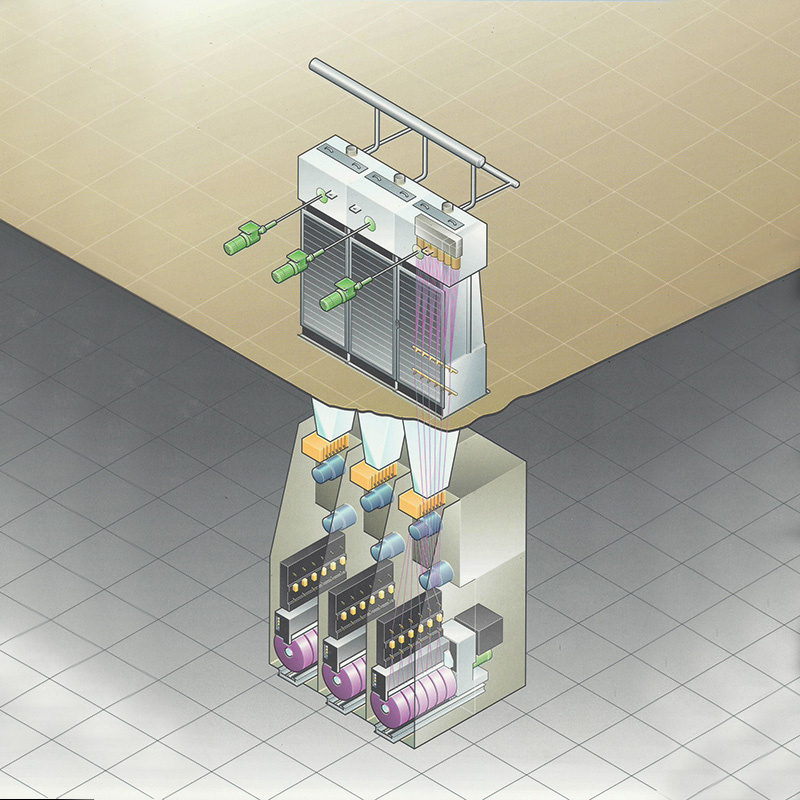

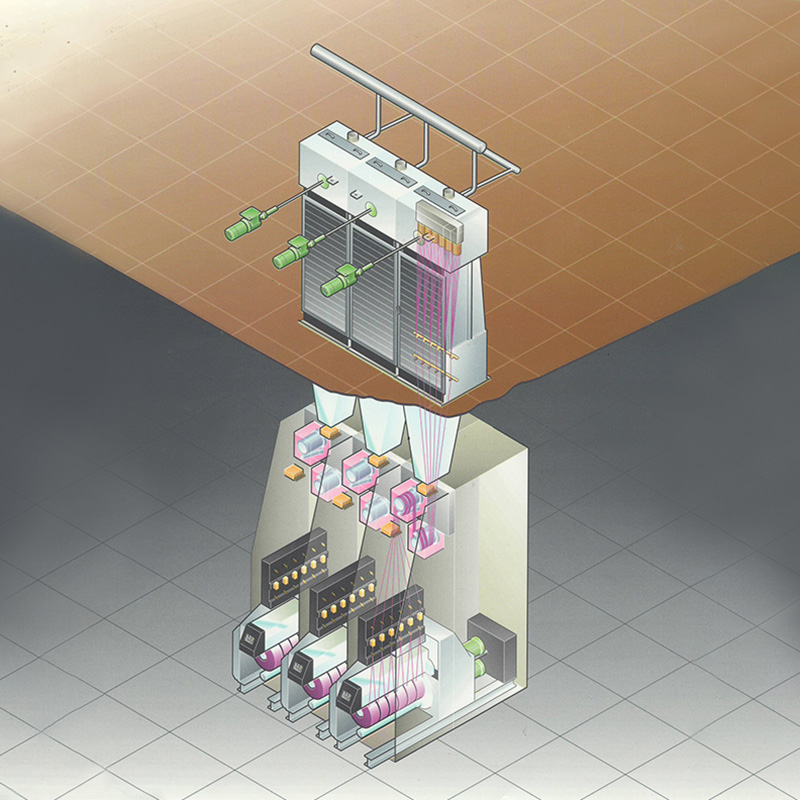

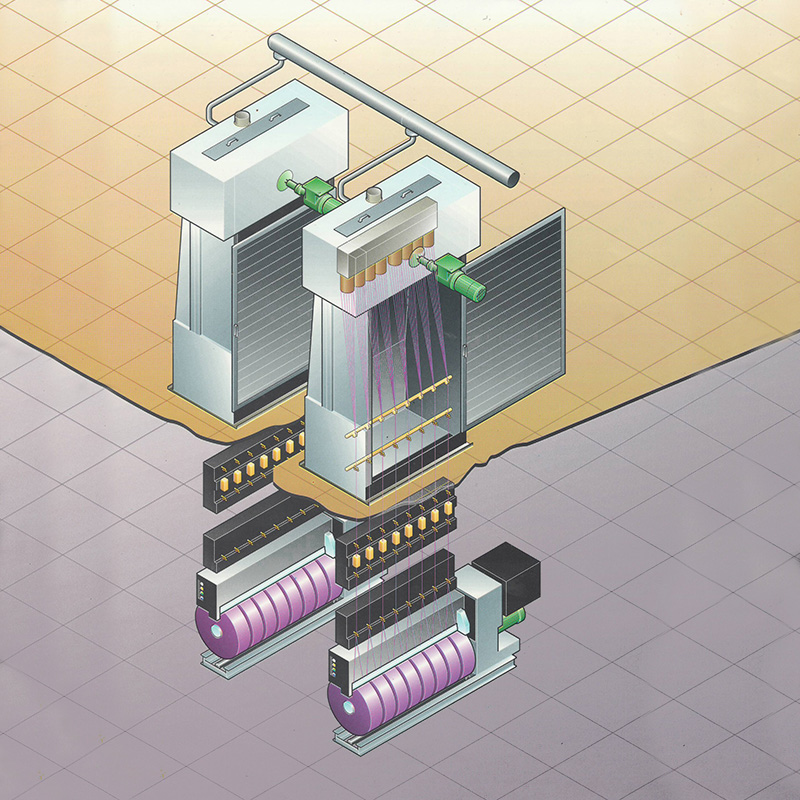

(I) Actualización de procesos inteligentes

Con la popularización de la tecnología Industria 4.0, el recubrimiento por pulverización resistente al desgaste se está desarrollando gradualmente hacia la inteligencia. Por ejemplo, al instalar un sensor de alcance láser en el brazo del robot, se logra un ajuste dinámico de la trayectoria de pulverización y un seguimiento en tiempo real del espesor del recubrimiento; big data analiza el modelo de evaluación de los parámetros del proceso y el rendimiento del recubrimiento, y optimiza el esquema de pulverización para mejorar la tasa de rendimiento; Introduzca un sistema de inspección visual de IA para identificar y clasificar los defectos de la superficie del recubrimiento (como burbujas y fugas) a alta velocidad para reducir los costos de inspección manual.

(II) Materiales ecológicos e innovación de procesos

Las regulaciones ambientales más estrictas promueven la transformación del recubrimiento en aerosol resistente al desgaste hacia una baja contaminación y un bajo consumo de energía. La aplicación de materiales ecológicos, como los revestimientos resistentes al desgaste de origen biológico (como los poliuretanos a base de aceites vegetales) y los revestimientos en polvo reciclables, está cada vez más extendida; Los nuevos procesos, como la pulverización por plasma a baja temperatura y la pulverización en frío, están en consonancia con el objetivo de neutralidad de carbono de la industria automotriz al reducir el consumo de energía y las emisiones de gases nocivos. Además, el avance en la tecnología de reciclaje y reutilización de revestimientos de diseño ha mejorado aún más el respeto al medio ambiente de los procesos de pulverización resistentes al desgaste.

(III) Avance en la tecnología de recubrimiento compuesto

El cuello de botella en el rendimiento de los recubrimientos de un solo material se está superando mediante la tecnología de recubrimiento compuesto. Por ejemplo, el diseño de estructura de doble capa de "capa de transición metálica cerámica resistente al desgaste" puede resolver el problema de la falta de coincidencia entre el coeficiente de expansión térmica del revestimiento cerámico y el sustrato metálico y mejorar la fuerza de unión del revestimiento; El recubrimiento nanocompuesto puede mejorar significativamente la resistencia a la fatiga y la capacidad autolubricante del recubrimiento mediante la introducción de rellenos a nanoescala (como grafeno y nanotubos de carbono), lo que proporciona una mejor solución para accesorios automotrices en condiciones operativas extremas.

El proceso de recubrimiento por pulverización resistente al desgaste se ha convertido en una tecnología clave indispensable en la industria automotriz con sus importantes ventajas para mejorar el rendimiento de las piezas de automóviles, extender la vida útil y reducir los costos de mantenimiento. Con la innovación continua de tecnologías de recubrimiento inteligentes, ecológicas y compuestas, en el futuro, Spray Coating mostrará un mayor potencial de aplicación en campos emergentes como vehículos de nueva energía y conducción autónoma, y promoverá el desarrollo de la industria automotriz hacia una dirección más sostenible y de mayor calidad.

简体中文

简体中文