Cómo optimizar la forma del agujero de la hilera del Línea de producción de hilatura FDY (como forma de mancuerna en lugar de forma rectangular) para reducir el cabello y las puntas rotas de las fibras moldeadas?

En el proceso de hilado del Línea de producción de hilatura FDY (hilo totalmente estirado) , el pelo y las puntas rotas de las fibras moldeadas se deben principalmente al complejo acoplamiento entre la dinámica del fluido del hilado y las propiedades del material. Cuando el polímero fundido pasa a través de los microporos de la hilera, la distribución desigual de la tensión normal en la pared del orificio conducirá a la falta de uniformidad del efecto de expansión de la extrusión (efecto Barus). Tomando el orificio rectangular como ejemplo, cuando la masa fundida fluye en el canal con una gran diferencia en la relación de aspecto, la velocidad de corte en el área central del lado largo es significativamente mayor que en el área del lado corto. Este gradiente de caudal se convierte en una distorsión elíptica de la forma de la sección transversal en el momento de la extrusión. Los experimentos muestran que cuando la relación de aspecto del orificio rectangular excede 3:1, la tasa de aparición de cabello aumentará entre un 12 y un 15 % por cada aumento de 1 unidad en la planitud de la sección transversal de la fibra.

Desde la perspectiva de las propiedades del material, existe una contradicción estructural "piel-núcleo" en el proceso de moldeo por enfriamiento de fibras conformadas. Aunque el enfriamiento rápido puede solidificar la forma de la sección transversal, el polímero de la superficie genera tensión residual debido al gradiente de temperatura. Cuando la concentración de tensión excede el límite elástico del material, provocará vellosidad; Si bien el enfriamiento lento puede liberar la tensión interna, hará que la forma de la sección transversal se encoja, aumentando el riesgo de rotura. Esta contradicción es particularmente prominente en fibras con secciones transversales complejas como mancuernas y trilóbulos.

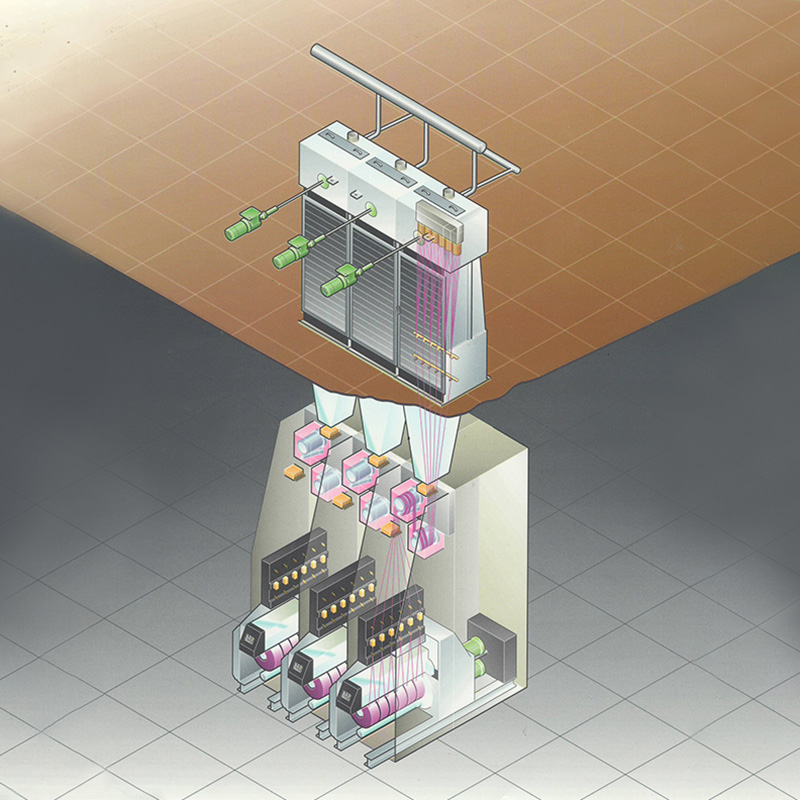

Apuntando a los defectos estructurales de los agujeros rectangulares tradicionales, la forma del agujero en forma de mancuerna logra triples mejoras a través de la optimización de la mecánica de fluidos:

Diseño de homogeneización de tensiones: el canal en forma de mancuerna adopta una zona de transición hiperbólica para reducir el gradiente de velocidad de corte de la masa fundida en la sección de entrada en un 30-40%. Las simulaciones muestran que este diseño puede aumentar el coeficiente de distribución de tensión normal de la sección transversal del canal de 0,68 del orificio rectangular a 0,82, reduciendo significativamente la desigualdad de la expansión de la extrusión.

Optimización de la relación de aspecto: La relación de aspecto del orificio de la hilera aumenta del convencional 1,5:1 a 2,5:1, combinado con una estructura de entrada aerodinámica. Los experimentos muestran que cuando L/D≥2, el tiempo de residencia de la masa fundida en el canal se extiende en un 25%, el almacenamiento de energía elástica se libera más completamente y la tasa de retención de la sección transversal de la fibra aumenta en un 40%.

Mejora de la calidad de la superficie: la tecnología de micromecanizado láser se utiliza para grabar patrones en espiral a nivel de micras en la pared interior del canal, de modo que el estado del flujo de fusión cambie de flujo laminar a flujo turbulento, rompiendo efectivamente el efecto de la capa límite. Los datos de las pruebas muestran que este proceso puede reducir la tasa de aparición de cabello en un 55 % y la tasa de rotura en un 40 %.

Estrategia de control colaborativo para parámetros clave del proceso.

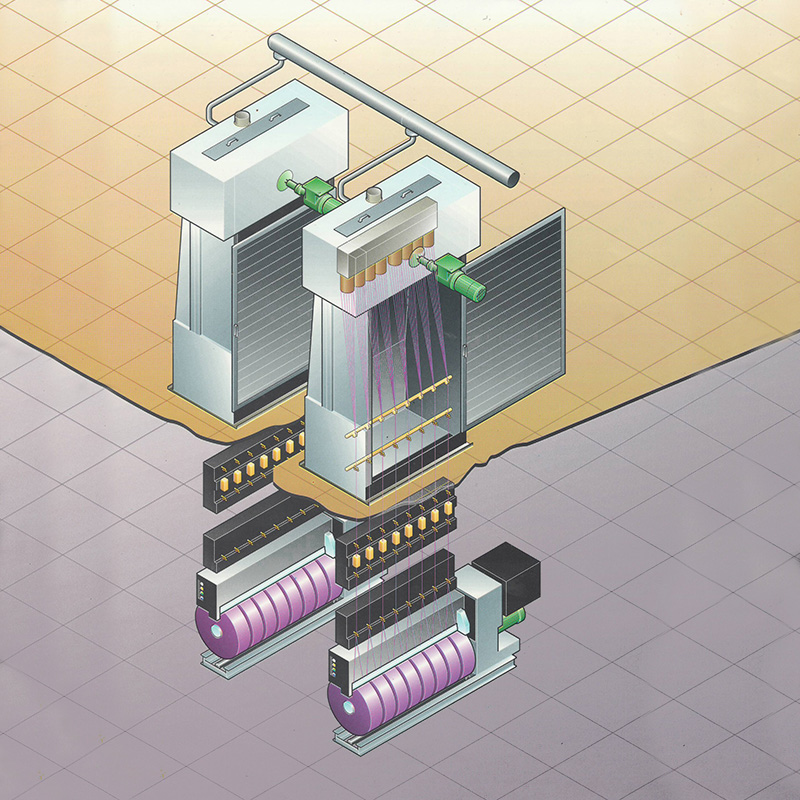

Gestión del campo de temperatura: Establecer un modelo de acoplamiento de temperatura de fusión-viscosidad-velocidad de giro. Cuando la temperatura de hilado se controla a 290 ± 2 ℃, la viscoelasticidad de la masa fundida se encuentra en la ventana óptima. En este momento, la estabilidad de extrusión del orificio en forma de mancuerna es un 60% mayor que la del orificio rectangular.

Control de la velocidad del viento de refrigeración: se utiliza un sistema de soplado lateral circular para optimizar la distribución del campo de viento mediante simulación CFD. Los experimentos muestran que cuando el gradiente de velocidad del viento se establece en 0,3 m/s/mm, el coeficiente de uniformidad de la temperatura de la superficie del remolque alcanza 0,95, eliminando efectivamente la concentración de tensión local.

Optimización de la adhesión del aceite: desarrolle un sistema de aceite de silicona nanomodificado para reducir el ángulo de contacto del aceite en la superficie del remolque de 82° a 65° y aumentar la adherencia en un 35%. Esto no sólo reduce la acumulación de electricidad estática, sino que también forma una capa lubricante en la superficie de la fibra, lo que reduce la tasa de aparición de fibras peludas en un 28 %.

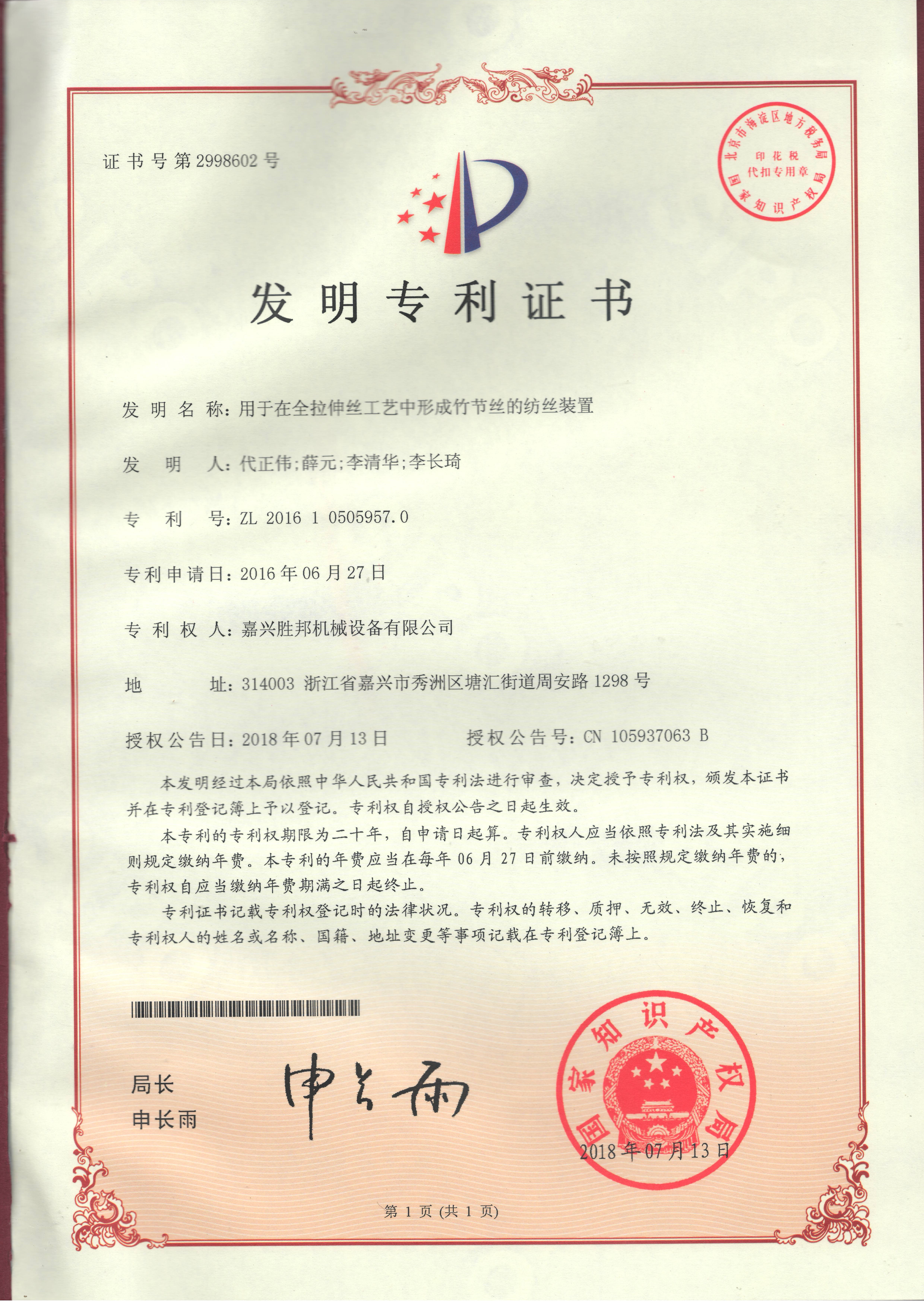

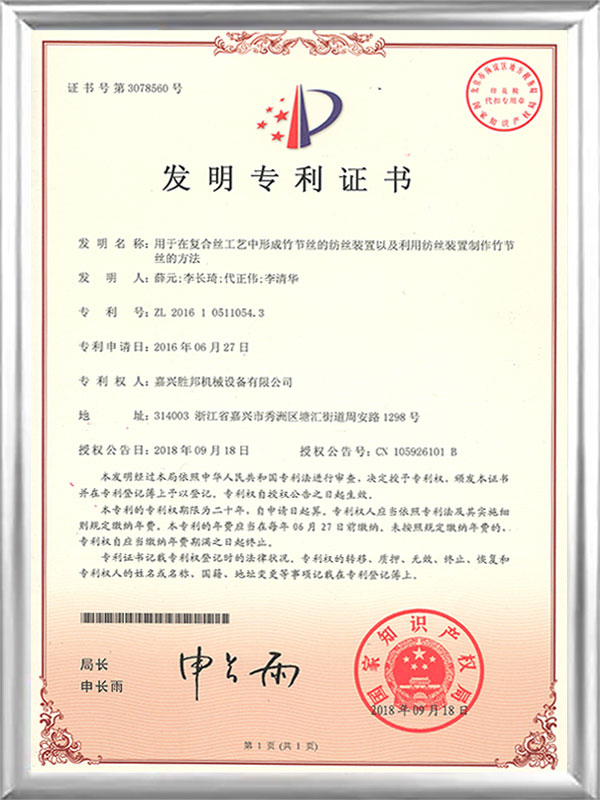

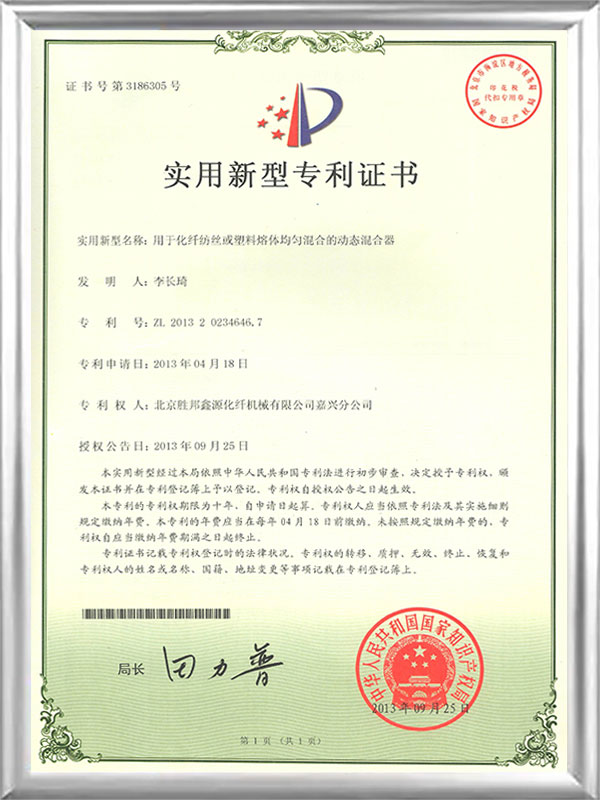

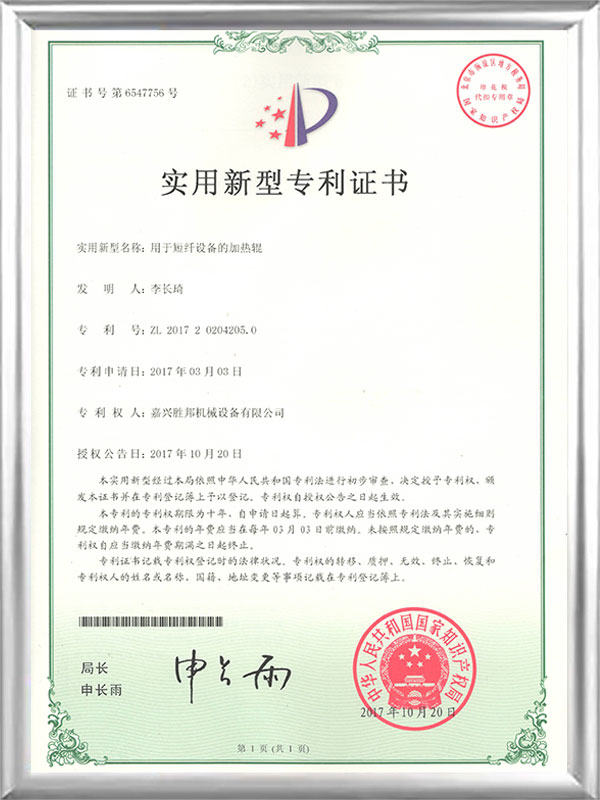

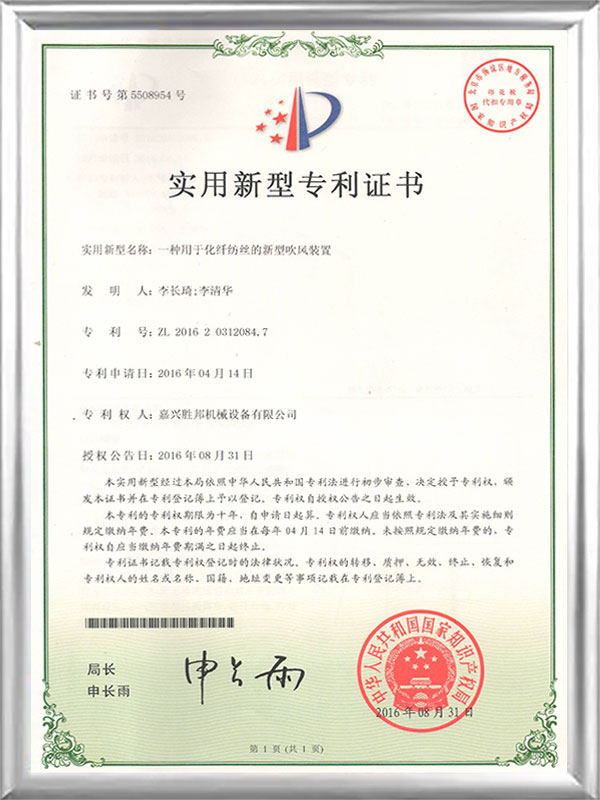

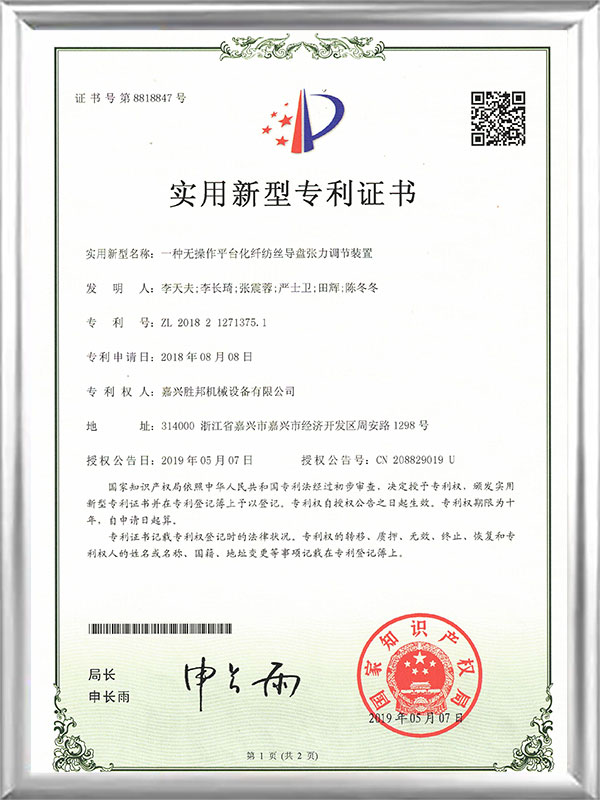

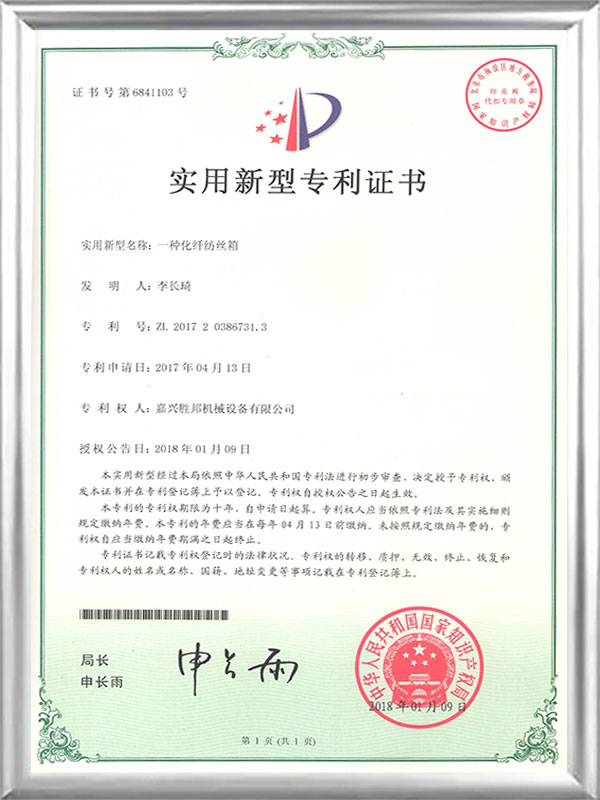

En la práctica técnica de Jiaxing Shengbang Mechanical Equipment Co., Ltd., la aplicación industrial de la optimización de la forma del orificio se ha realizado mediante la actualización del equipo de la línea de producción de hilatura FDY:

Equipo de procesamiento de alta precisión: la introducción de las máquinas herramienta CNC alemanas DMG MORI, combinadas con la tecnología de recubrimiento por plasma desarrollada de forma independiente, permite que la precisión del procesamiento de microagujeros de la hilera alcance 0,002 mm y la rugosidad de la superficie Ra <0,05 μm.

Sistema de monitoreo en línea: integre imágenes térmicas infrarrojas y tecnología de medición de diámetro por láser para realizar un diagnóstico en tiempo real del proceso de hilatura de la línea de producción de hilatura FDY. Cuando se detecta que la distorsión de la sección transversal excede el umbral, el sistema puede ajustar automáticamente la velocidad de giro y los parámetros de enfriamiento, y la velocidad de respuesta aumenta en 0,5 segundos.

Construcción de una base de datos de procesos: basándose en más de 2000 conjuntos de datos experimentales, se estableció una biblioteca de parámetros de proceso que cubre 12 secciones con formas especiales y 5 materiales poliméricos para proporcionar soporte de datos para la optimización de la forma de los orificios.

简体中文

简体中文