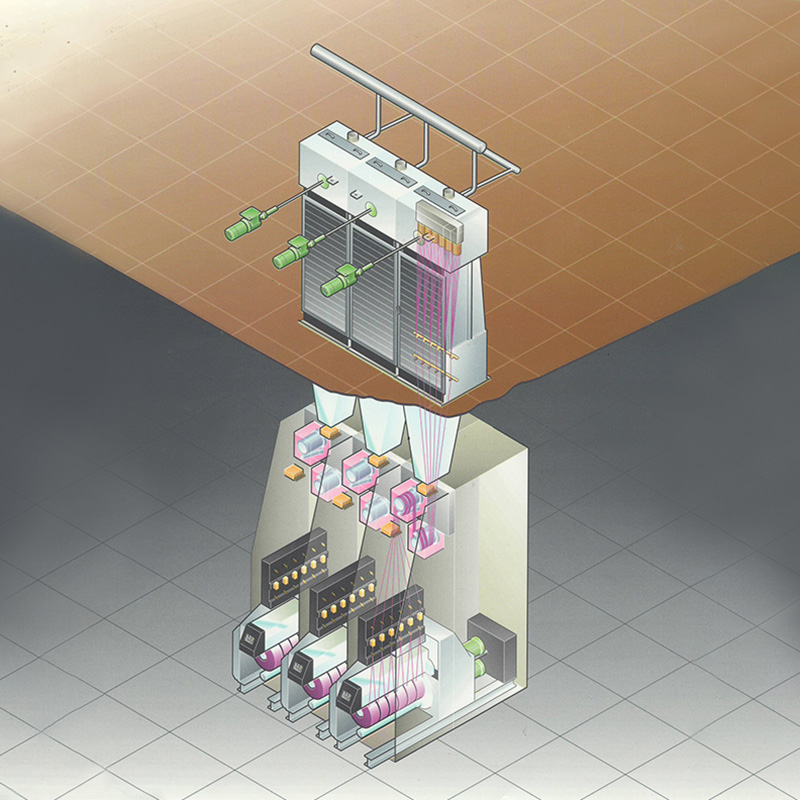

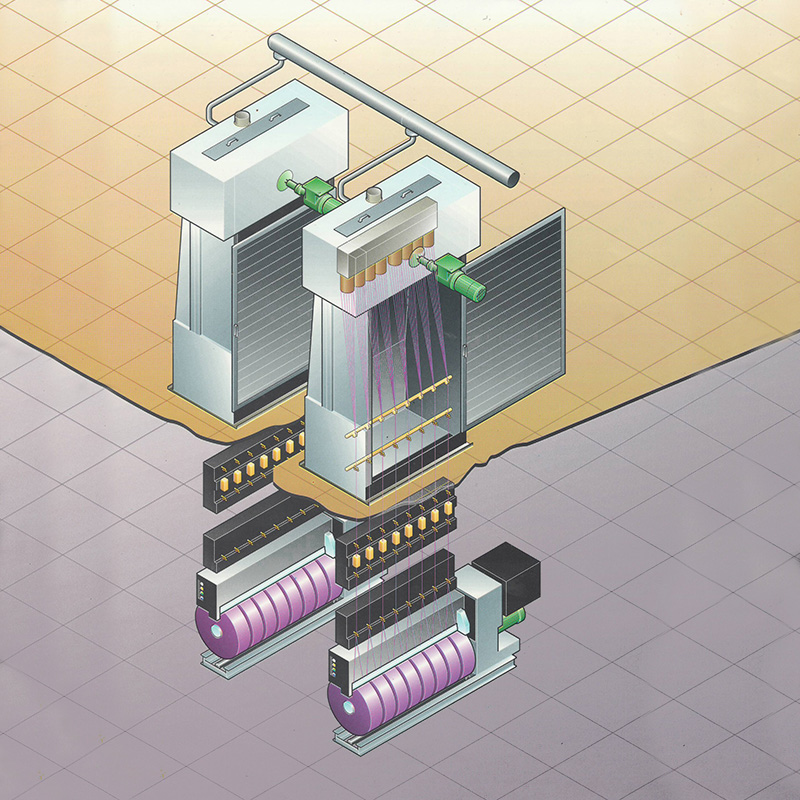

Estrategia de mantenimiento preventivo para Máquina de hilar barmag Componentes: una guía práctica para prolongar la vida útil del equipo y reducir el tiempo de inactividad.

Puntos prácticos para el mantenimiento preventivo de componentes clave

Mantenimiento de hilera

Proceso de limpieza: Utilice un limpiador ultrasónico (frecuencia 40 kHz, temperatura 60 ℃) con un agente de limpieza especial para evitar que los cepillos metálicos rayen la superficie de la placa.

Estándar de prueba: desviación de apertura ≤0,01 mm, rugosidad de la superficie Ra ≤0,4 μm (detectada por un medidor de diámetro láser y un interferómetro de luz blanca).

Mantenimiento de la bomba dosificadora

Calibración de presión: utilice un manómetro digital (precisión ±0,1 bar) para detectar la presión de salida cada semana y reemplace el engranaje o el anillo de sellado cuando la desviación sea >5 %.

Gestión de la lubricación: inyecte grasa para altas temperaturas (punto de goteo ≥300 ℃) cada mes y controle el volumen de inyección de aceite a 1/3 del volumen del cuerpo de la bomba.

Mantenimiento del rodillo caliente

Control de temperatura: Verifique la precisión del termopar diariamente (error ≤±1 ℃) y vuelva a pulir la superficie del rodillo cuando la diferencia de temperatura de la superficie sea >2 ℃.

Alineación: Utilice un instrumento de alineación láser para ajustar el paralelismo del rodillo caliente y la guía de alambre cada trimestre, con una desviación de ≤0,05 mm.

Tres medidas clave para reducir la tasa de tiempo de inactividad

Gestión de inventario de repuestos.

Establecer el método de clasificación ABC:

Clase A (alto valor/período de entrega largo): engranaje de bomba dosificadora, rodamiento de rodillos calientes (inventario de seguridad ≥2 piezas)

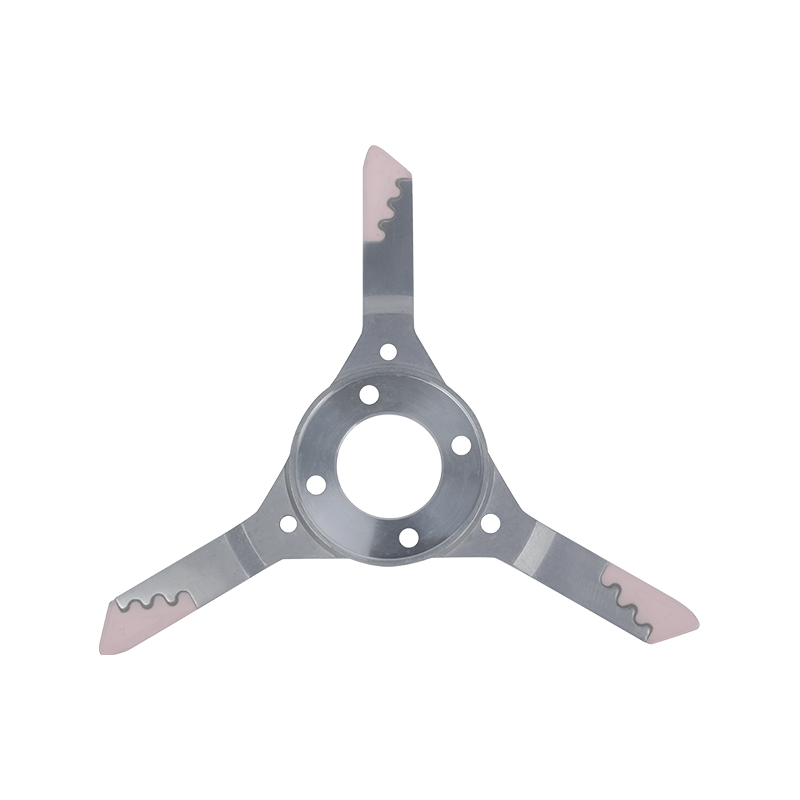

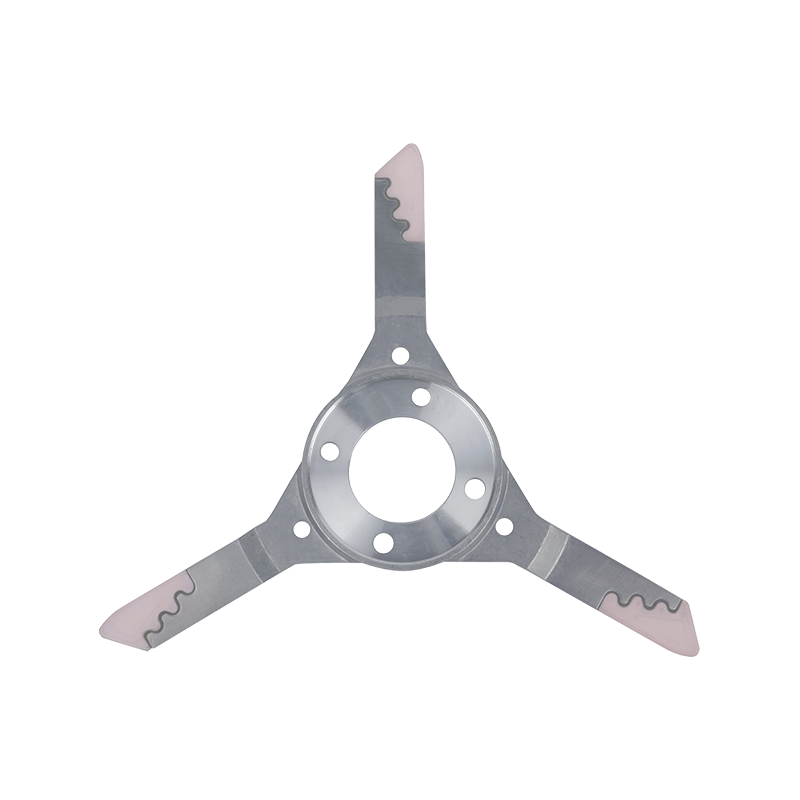

Clase B (piezas de desgaste): anillo de sellado, gancho guía de alambre (inventario de seguridad ≥5 piezas)

Clase C (piezas comunes): pernos, juntas (compradas bajo pedido)

Aplicación de la tecnología de monitoreo de condición.

Instale sensores de vibración (umbral ≤4,5 mm/s) para monitorear el estado de los rodamientos del motor y proporcionar una alerta temprana del 70 % de las posibles fallas.

Utilice cámaras termográficas infrarrojas para detectar la temperatura del gabinete eléctrico y solucionar rápidamente los problemas de aumento anormal de temperatura (>50 ℃).

Capacitación del personal y operaciones estandarizadas.

Desarrollar el "POE de mantenimiento de la máquina de hilatura Barmag" para aclarar 12 pasos operativos clave y criterios de aceptación.

Realizar simulacros de fallas cada mes (como el tratamiento de emergencia de un atasco de la bomba dosificadora) para acortar el tiempo medio de reparación (MTTR).

Sugerencias de optimización de costos de mantenimiento

Piezas originales vs piezas compatibles:

A los componentes principales, como los engranajes de la bomba dosificadora, se les debe dar prioridad a las piezas originales (extensión de vida útil del 50%), y las piezas consumibles, como los ganchos de alambre guía, pueden ser piezas compatibles certificadas (reducción de costos del 40%).

Selección de servicios de outsourcing:

Se recomienda confiar la revisión anual a proveedores de servicios certificados por Barmag, cuyos canales de repuestos sean formales y los registros de mantenimiento sean rastreables.

Evaluación cuantitativa del efecto de mantenimiento.

La eficacia de la estrategia de mantenimiento se verifica mediante los siguientes indicadores:

Eficiencia general del equipo (OEE): objetivo ≥ 85 % (promedio actual de la industria 72 %)

Costo de mantenimiento de un solo husillo: controlado en ≤ 0,3 yuanes/husillo·día (60% menos que antes del mantenimiento)

Tiempo de inactividad no planificado: ≤ 8 horas por mes (reducción del 70 % en fallas repentinas mediante mantenimiento preventivo)

简体中文

简体中文