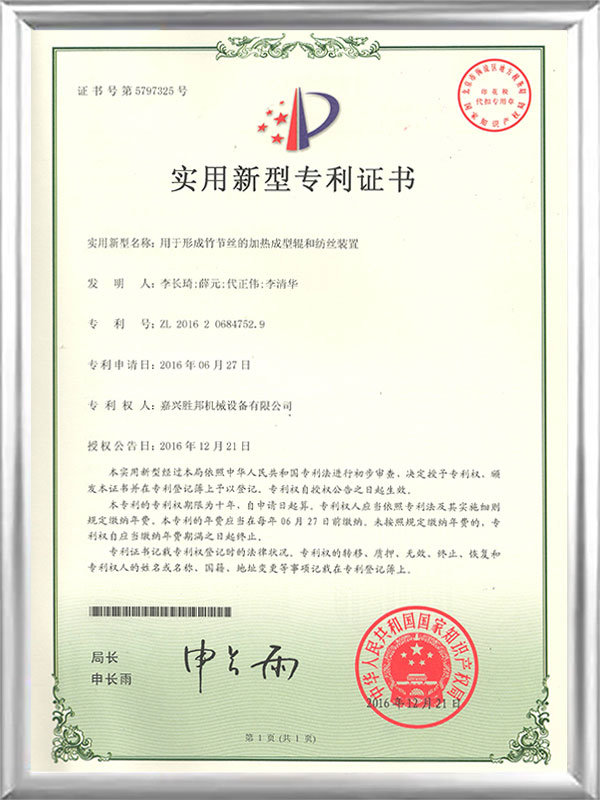

¿Por qué la calidad de Rodamiento de máquina de hilar Barmag ¿Determina directamente la estabilidad y durabilidad de la máquina de hilar?

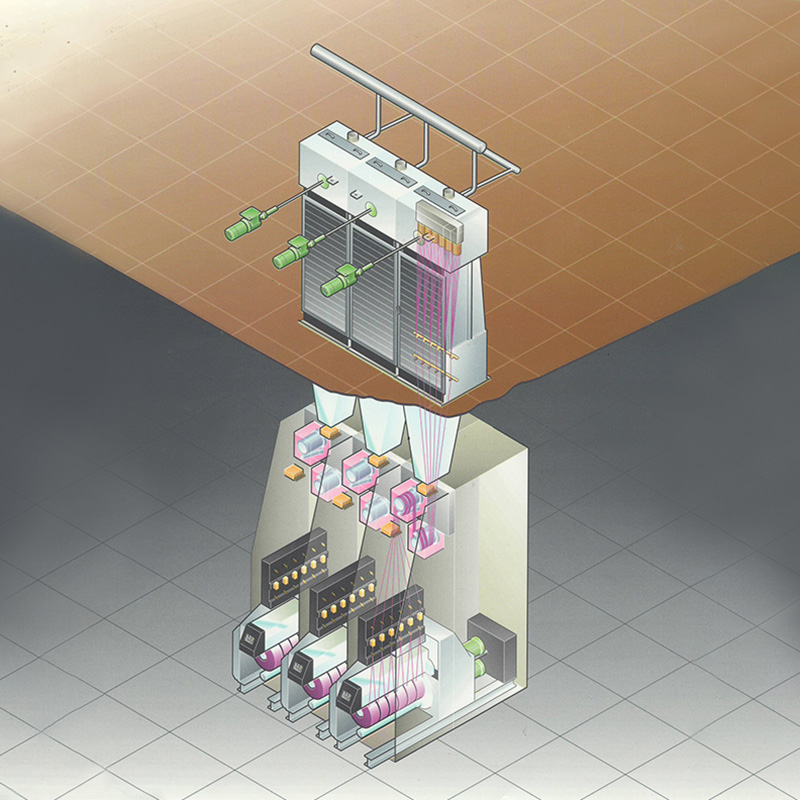

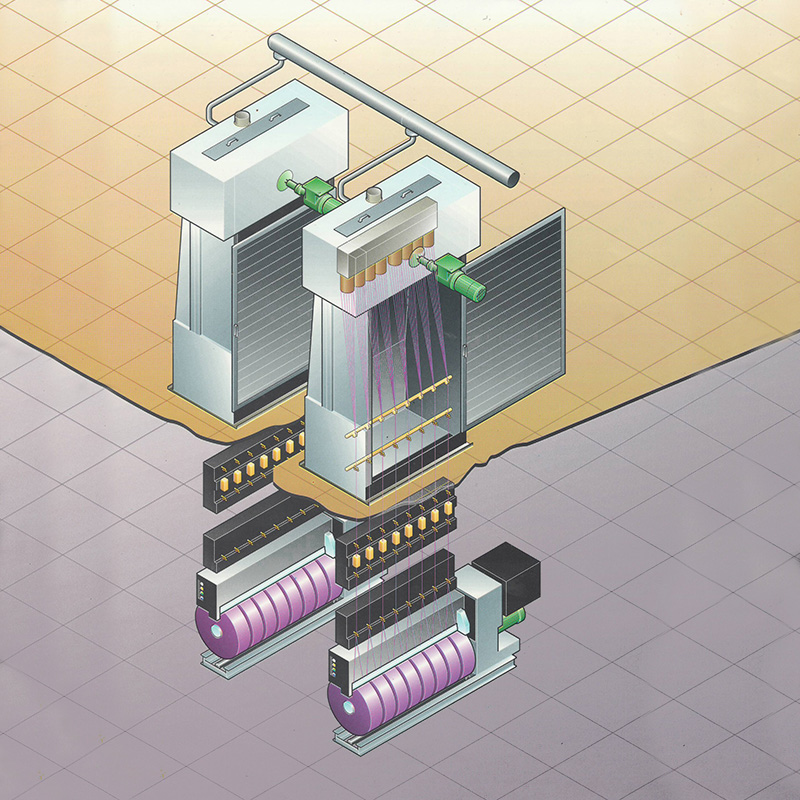

1. El papel clave de Rodamiento en máquina de hilar

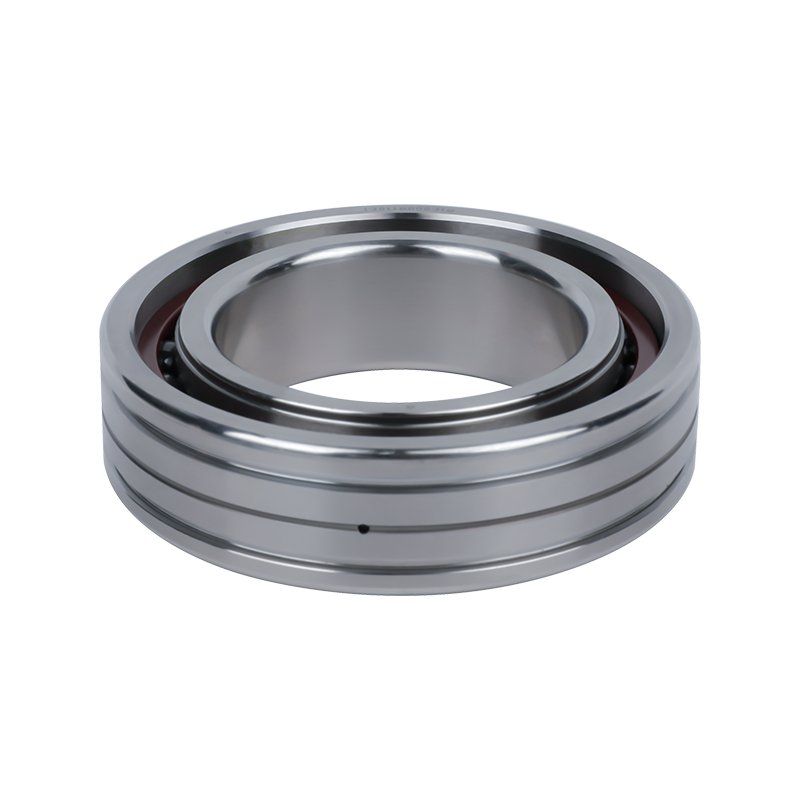

Como equipo importante en la producción textil, la máquina de hilar tiene requisitos muy altos para sus diversos componentes para un funcionamiento de alta carga a largo plazo. Entre ellos, el rodamiento, como componente clave del movimiento mecánico, juega un papel importante para garantizar el buen funcionamiento de la máquina de hilar. El rodamiento reduce la fricción y mejora la suavidad y eficiencia del funcionamiento mecánico al soportar y guiar las piezas giratorias. En la máquina de hilar, el rodamiento no solo necesita soportar una rotación de alta velocidad y una presión enorme, sino que también debe mantener un estado de trabajo eficiente durante la operación a largo plazo. Por lo tanto, elegir un rodamiento adecuado no solo puede garantizar el funcionamiento eficiente de la máquina de hilar, sino también reducir eficazmente la tasa de fallas y mejorar la estabilidad de la producción.

2. Factores clave que afectan la selección de rodamientos para máquinas de hilar

Elegir un rodamiento adecuado es la base para mejorar la eficiencia de la producción, pero existen varios tipos de rodamientos en el mercado, que difieren en rendimiento, durabilidad, capacidad de carga, etc. Entonces, ¿qué factores se deben considerar al elegir un rodamiento?

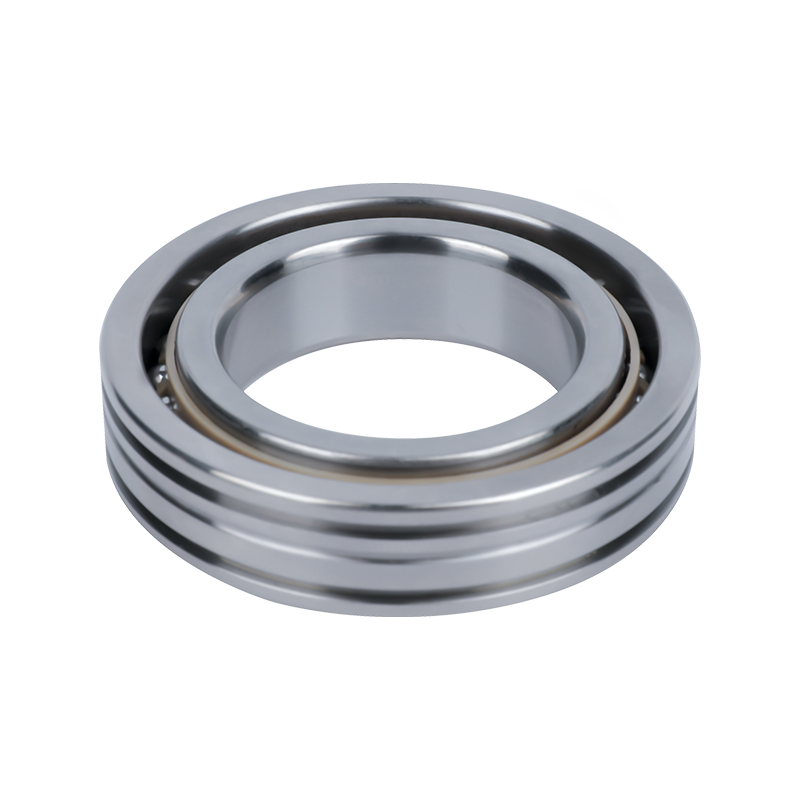

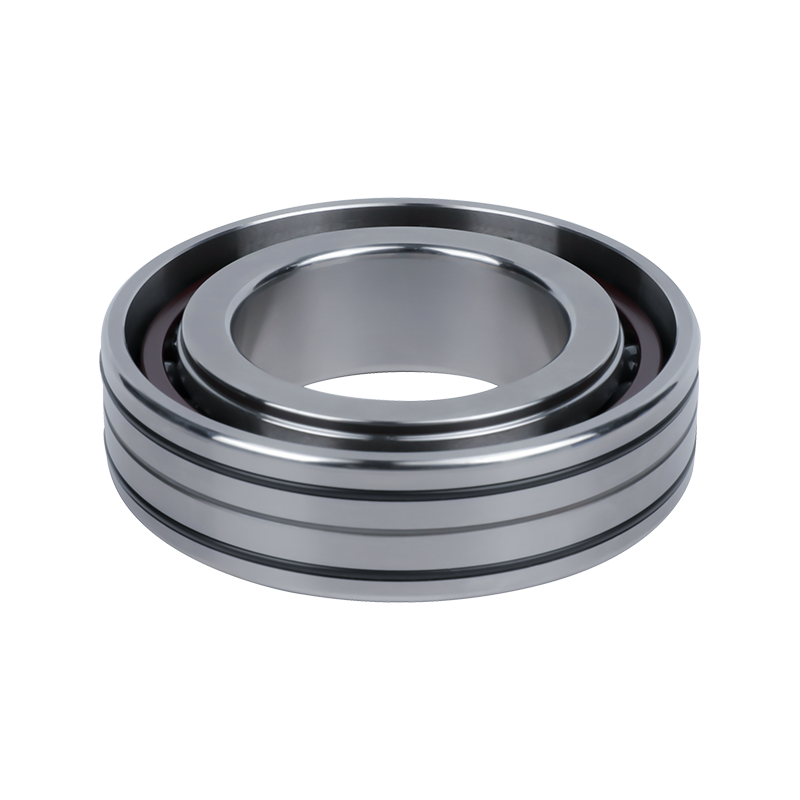

En la máquina de hilar de alta velocidad, el rodamiento está sujeto a una fuerte presión desde todas las direcciones. Por lo tanto, la capacidad de carga del rodamiento afecta directamente la estabilidad y vida útil del equipo. Elegir un rodamiento que pueda soportar una carga mayor puede reducir efectivamente el desgaste del rodamiento, extender la vida útil del equipo y así mejorar la eficiencia de la producción.

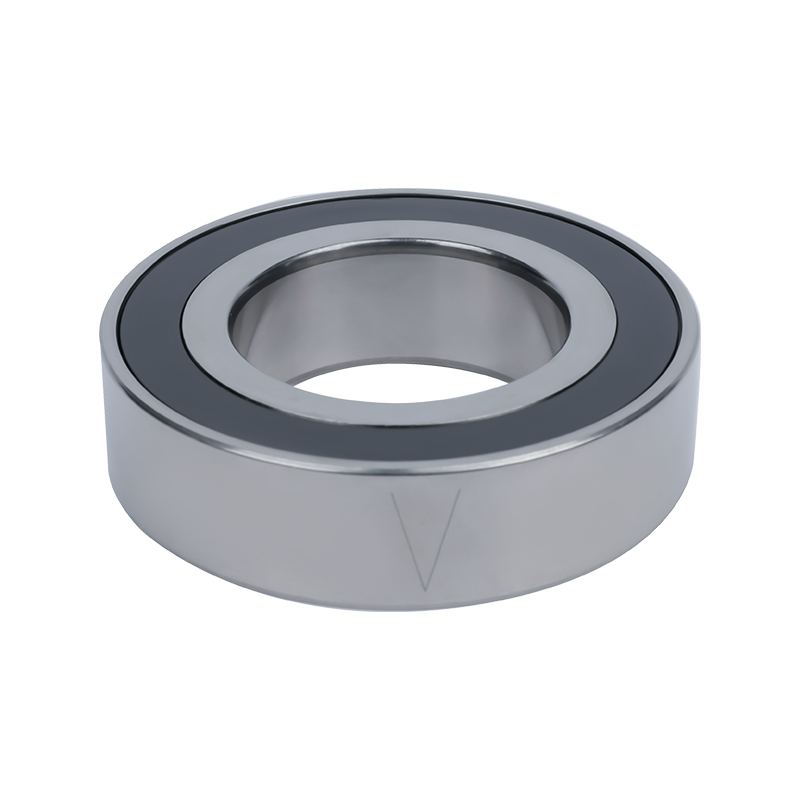

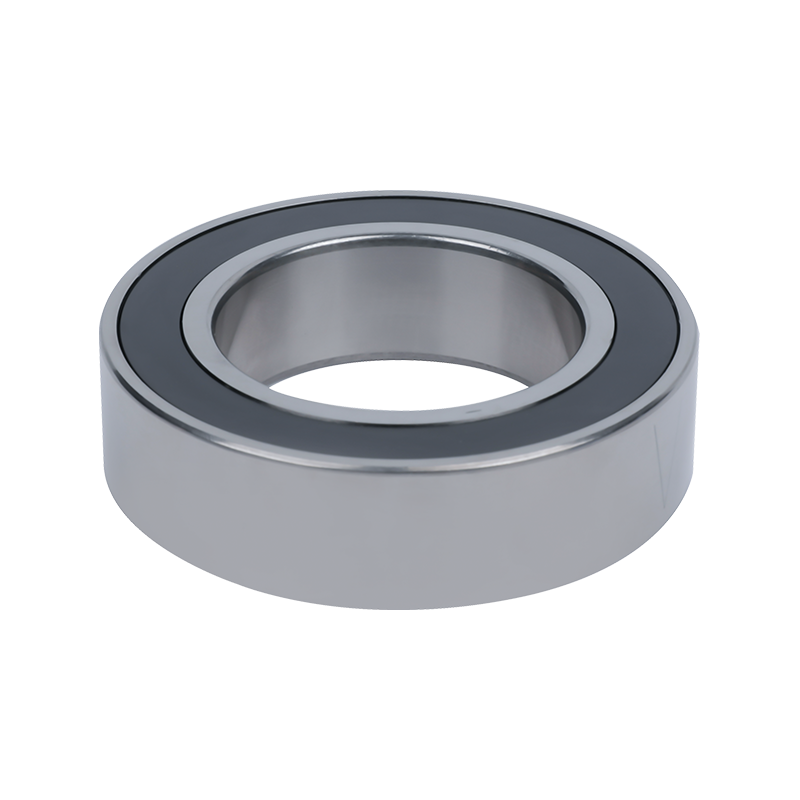

El coeficiente de fricción del rodamiento afecta directamente la eficiencia del movimiento de la máquina. Un coeficiente de fricción más bajo puede reducir la pérdida de energía y mejorar la eficiencia operativa de la máquina. La elección de un rodamiento de baja fricción puede reducir significativamente el consumo de energía, reducir los costos de producción y mejorar la eficiencia operativa y la protección ambiental del equipo.

El rodamiento de la máquina de hilar necesita funcionar durante mucho tiempo en condiciones de alta velocidad y alta carga, por lo que la resistencia al desgaste y la vida útil son factores muy críticos al elegir el rodamiento. Los rodamientos con buena resistencia al desgaste pueden reducir eficazmente la frecuencia de reemplazo frecuente de los rodamientos, reducir los costos de mantenimiento y el tiempo de inactividad y mejorar la capacidad de operación continua de la línea de producción.

Dado que las partes mecánicas de la máquina de hilar generan más calor durante el funcionamiento, la resistencia a la temperatura del rodamiento debe ser excelente. La elección de un rodamiento resistente a altas temperaturas y altas presiones puede garantizar el funcionamiento normal del equipo en un ambiente de alta temperatura, evitar daños o fallas del rodamiento causados por una temperatura excesiva y garantizar la estabilidad de la producción.

En cualquier industria manufacturera, la seguridad de los equipos es siempre la primera prioridad. Como componente clave del equipo, la confiabilidad del rodamiento afecta directamente la seguridad de la línea de producción. Elegir rodamientos de alta calidad y confiabilidad no solo puede mejorar la eficiencia de la producción, sino también reducir efectivamente el riesgo de accidentes, garantizar la seguridad de los trabajadores y el buen progreso del proceso de producción.

3. Estrategias para elegir rodamientos adecuados para mejorar la eficiencia de la producción

Las diferentes máquinas de hilar tienen diferentes entornos de trabajo y requisitos de uso. Al elegir el rodamiento, se debe hacer coincidir con precisión de acuerdo con los requisitos específicos del equipo, como carga, velocidad y temperatura de trabajo. Por ejemplo, para equipos de alta carga y alta velocidad, se debe seleccionar un rodamiento con alta capacidad de carga y resistencia a altas temperaturas para garantizar el funcionamiento estable del equipo.

Elegir el rodamiento adecuado es sólo el primer paso. La inspección y el mantenimiento regulares pueden garantizar que el rodamiento mantenga un rendimiento óptimo durante mucho tiempo. Verifique periódicamente el desgaste, los cambios de temperatura, el estado de lubricación, etc. del rodamiento y descubra oportunamente los posibles riesgos de falla, lo que puede prevenir eficazmente fallas del equipo, reducir el tiempo de inactividad y mejorar la eficiencia de la producción.

Con el avance continuo de la ciencia y la tecnología, han aparecido en el mercado muchas tecnologías avanzadas de rodamientos. Por ejemplo, el uso de materiales avanzados y tecnología de lubricación puede mejorar en gran medida la resistencia al desgaste y la vida útil de los rodamientos, reducir la pérdida por fricción y, por lo tanto, mejorar la eficiencia de la producción. Por lo tanto, las empresas deberían introducir activamente estas nuevas tecnologías, elegir rodamientos más avanzados que sean más adecuados para sus necesidades y mejorar aún más la eficiencia de la producción.

Además de elegir rodamientos adecuados, optimizar el diseño de la línea de producción también es una estrategia importante para mejorar la eficiencia de la producción. El diseño razonable de la línea de producción y la disposición del equipo pueden reducir la fricción y la influencia mutua entre los equipos, de modo que cada equipo pueda funcionar al máximo y evitar cuellos de botella en la producción causados por una disposición irrazonable.

简体中文

简体中文